Berührungslos kommissionieren

Individuell konstruierte Einzellösung überzeugt

Menznau/Schweiz (ABZ). - Chianti Eiche, Esche Classic oder Swiss Elm: Wenn Holzwerkstoffe solche Namen tragen, ist beim Kommissionieren größte Vorsicht geboten. Die von der Kronospan Schweiz AG verwendeten Produktbezeichnungen stehen für hochwertige, naturgetreue Dekore mit Synchron-Oberflächenstrukturen. Diese sind von Echtholz kaum zu unterscheiden und richten sich an ein anspruchsvolles Publikum – umso mehr kommt es auf einen schonenden Transport an, bei dem Kratzer von vorne herein vermieden werden müssen.

Vor diesem Hintergrund machten sich die Lagerverantwortlichen der Kronospan Schweiz AG bereits 2013 auf die Suche nach einer passenden Kommissionierlösung für den Produktionsstandort in Menznau im Luzerner Hinterland. In der dortigen Rüsthalle lagern in 920 Regalfächern dekorative Holzwerkstoffe in Stärken zwischen 8 und 50 mm. Die Platten mit den Abmessungen 2800 x 2070 mm bringen ein Gewicht zwischen 30 und 278 kg auf die Waage. Pro Tag werden hier im Zweischichtbetrieb etwa 100 Aufträge kommissioniert. Jede bis um 16.00 Uhr eingehende Bestellung wird am darauf folgenden Werktag versendet, wobei die Kunden auch einzelne Platten bestellen können. "Innerhalb der Swiss Krono Group sind wir der einzige Standort, der dem Fachhandel die kundenfreundliche Einzelkommissionierung bietet", betont Jürg Meier, der bei Kronospan als kaufmännischer Direktor tätig ist. Die Zahl der Auftragspositionen liegt in der Regel zwischen 1 und 24, so dass pro Jahr rund 21.000 Picks ausgeführt werden.

Speziell in Verbindung mit den hochwertigen Oberflächen bedeutete die Einzelkommissionierung eine große Herausforderung. "Ein Herunterschieben der Platten vom Stapel ist ohne Kratzer kaum möglich und ein manuelles Anheben für die Mitarbeiter nicht zumutbar", fasst Projektleiter Michael Hofstetter, der bei Kronospan als technischer Sachbearbeiter tätig ist, zusammen. Zudem müssen die pro Auftrag gebildeten Plattenstapel exakt ausgerichtet werden, so dass auch der Weitertransport per Lkw oder Zug ohne Beschädigungen abläuft. Mit diesen Anforderungen wandte sich Kronospan Schweiz AG an mehrere Lösungsanbieter und zog dabei voll- und halbautomatische Ansätze in Betracht. "Die vollautomatische Lösung fiel schon aus Kostengründen schnell aus dem Rennen, zumal wir an den bestehenden Tragarmgestellen festhalten wollten", erinnert sich Hofstetter.

Am Ende der Auswahlphase im Februar 2014 konnten sich die Rohrer-Marti AG und Hubtex mit der Kommissionierplattform EZK 35 mit Vakuum-Hebevorrichtung durchsetzen. "Hubtex und Rohrer-Marti waren als einzige Anbieter bereit, ihr bestehendes Produkt mit neuen Lösungen auf unsere speziellen Bedürfnisse und die gegebenen Raumverhältnisse anzupassen", so Meier. Tatsächlich wurde der EZK 35 für die Kronospan Schweiz AG erheblich erweitert. So verfügt die im Juli 2015 ausgelieferte Kommissionierplattform über eine automatische Regalfach-Positionierung sowie bisher einzigartige Vorrichtungen für das Zentrieren und Binden der Platten auf dem Fahrzeug. Im Gegensatz zu früher wird der gesamte Vorgang jetzt von einem einzigen Kommissionierer durchgeführt, der dafür den EZK 35 nicht mehr verlassen muss. "Die Zusammenarbeit mit Hubtex und Rohrer-Marti verlief von der ersten Projektidee bis hin zur fertigen Plattform sehr angenehm und äußerst konstruktiv", lobt Projektleiter Hofstetter.

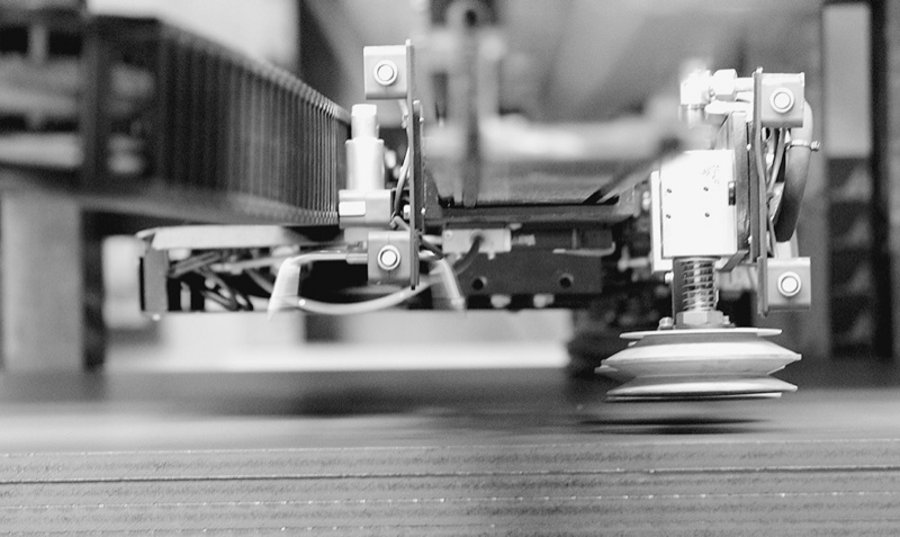

Der Kommissionier-Prozess beginnt mit der Eingabe der vierstelligen Lagerposition, die sich zusammen mit der Bestellmenge auf dem Lieferschein befindet. Während die erste Ziffer die Gangnummer definiert, stehen die folgenden zwei Ziffern für das Lagergestell und die vierte Zahl für die Regalebene. Der Kommissionierer erfasst die vier Ziffern am großen Touchpanel des Bedienstandes. Anschließend wird der Bediener direkt und punktgenau zu seinem Ziel navigiert. Bei diesem Vorgang spielen die an den Regalgängen angebrachten Barcodeleisten eine zentrale Rolle. Jeder Zentimeter eines Regalgangs entspricht einem Barcode, der während der Fahrt von den auf Fahrwerkshöhe montierten Lesegeräten erfasst wird. Trifft das Lesegerät während der Fahrt auf den Barcode des gewünschte Lagergestells, fährt der Bediener – geführt durch eine grafische Anzeige am Touchpanel – per Joystick auf die richtige Regalebene um von dort den Entnahmeprozess zu starten. Jetzt tritt der Vakumat mit seinen Funktionen für das Abheben und Abblasen der Platten in Aktion. Insgesamt acht Faltenbalgsauger schmiegen sich an die Platte, so dass sie die Platte ansaugen und exakt auf die Kommissionierplattform heben können. "Jede Kommission wird wie bei einem Sandwich unten und oben von einer Schonplatte geschützt, die der Kommissionierer zu Beginn und am Schluss jedes Auftrags mit Hilfe des Vakumats einlegt", erklärt Hofstetter. Sollte sich auf einer der Platten Staub oder sonstiger Schmutz befinden, kann dieser mit Hilfe der integrierten Abblase-Vorrichtung per Knopfdruck entfernt werden.

Sobald die Platte auf der Plattform abgesetzt wurde, übernehmen die an den Ecken angebrachten beweglichen Säulen deren Zentrierung. Auf diese Weise werden die Schicht für Schicht exakt aufeinander gesetzten Stapel mit einer Toleranz von maximal 8 mm gebildet, womit Hubtex eine weitere Anforderung von Kronospan erfüllen konnte. Nachdem die letzte Auftragsposition abgearbeitet wurde, positioniert der Bediener auf gleiche Weise die obere Schonplatte und beginnt sogleich mit der Umreifung.

ABZ-Stellenmarkt

"Hierfür muss der Kommissionierer weder das Fahrzeug verlassen noch die aktuelle Höhenposition verändern, was uns einen großen Zeitvorteil bringt", ist Hofstetter überzeugt. Um die knappen Raumverhältnisse auf dem Gerät optimal zu nutzen, wird der komplette Arbeitskorb vor der Umreifung halbautomatisch in Fahrtrichtung nach rechts verschoben, so dass sich der Bediener bequem und gefahrlos vor dem Stapel bewegen kann. Die Rolle mit dem PET-Umreifungsband hängt griffbereit an einer Schiene und kann vom Kommissionierer mühelos an die Bindeposition geschoben werden. Dort wird das Band-Ende in die vorgesehene Führungsöffnung gefädelt und dann mittels Druckluftmotor um den gesamten Stapel oder die jeweilige Einzelkommission gezogen.

Auch hier haben sich die Konstrukteure eine Neuerung in Bezug auf die untere Rückführung des Umreifungsbandes überlegt. Liegen mehrere Kommissionen auf der Plattform, muss es möglich sein diese einzeln binden zu können. Hierzu wurde auf der gegenüberliegenden Seite des Bandeinschubes eine automatische Vorrichtung angebracht, mit der auf jede mögliche Höhe der Kommissionen gefahren werden kann, um die Rückführung des Bandes gewährleisten zu können. Anschließend muss der Kommissionierer die Band-Enden nur noch mit einem Handgerät verschweißen und den nun fertigen Auftrag an den Übergabeplatz fahren. Um auch hier Zeit einsparen zu können, kann mit dem Fahrzeug gleich nach der Übergabe des kommissionierten Auftrages im gleichen Tragarmgestell, bei welchem auf der untersten Position eine eigens für das Fahrzeug gebaute Zentriervorrichtung befindet ein neuer Stapel von Platten aufgenommen und in das dafür vorgesehen Fach eingelagert werden.