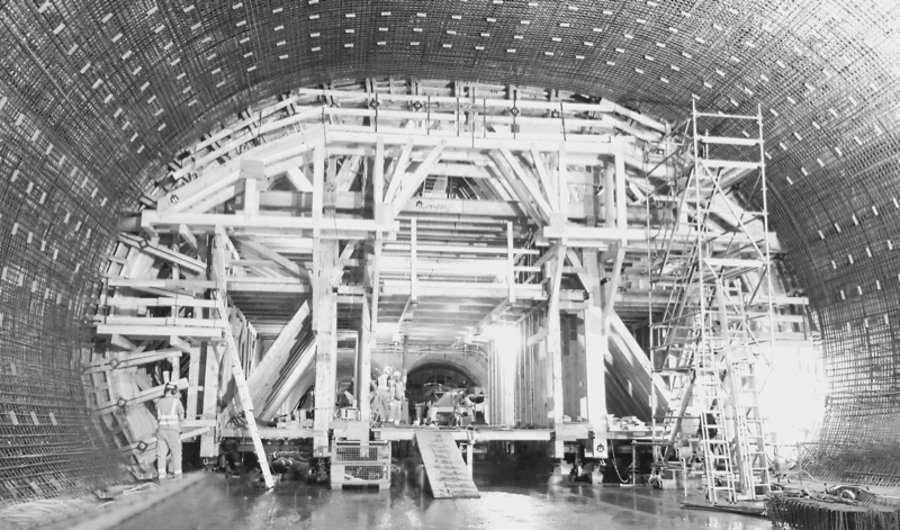

Aufweitung des Feuerbach-Tunnels

Innenschalungen werden derzeit ausgebaut

Durch den in offener Bauweise hergestellten Rechteckquerschnitt werden sie anschließend in den Haltepunkt HP Feuerbach geführt. Das eigentliche Verzweigungsbauwerk ist 140 m lang, hat einen Radius von 1175 m und eine Steigung von 2,5 %. Die Blocklängen betragen im Mittel 10 m. Durch den großen Radius ergibt sich ein radialer Unterschied von Innensegment zu Außensegment im Grundriss von etwa 12 cm. Das macht sich den Verantwortlichen zufolge in der Stirnabschalung und dem Einrichten des Schalwagens bemerkbar.

Ein weiterer Anpassungspunkt ist, dass die Lage des innenliegenden Fugenbandes nicht parallel zur Schalhaut verläuft, sondern von Block zu Block an die Innenschalenstärke angepasst werden muss. Die Schalenstärke in der Firste beträgt bis zu 1,3 m. Hier musste die ARGE ein Konzept zur Betoneinbringung entwickeln. Zudem mussten die Ausführenden die Verdichtung der Innenschale sicherstellen. Die Stirnabstellung hat einen Umfang von 30 m und verläuft leicht schräg über den Schalwagen. Die Aufweitung wird mit jedem Block um 30 cm kontinuierlich kleiner, dementsprechend weist jeder Block eine andere Geometrie auf.

ABZ-Stellenmarkt

Johann Bachsleitner (Projektleiter) und Lars Preiß (Bauleiter), beide von der Baresel Tunnelbau GmbH, sowie der Bauleiter für den Innenschalenbeton der Firma August Reiners entschieden sich dafür, den Auftrag an das Unternehmen Huber & Sohn Schalungsbau aus Bachmehring zu vergeben. Zur Betonverdichtung setzten die Mitarbeiter auf die neu entwickelten und regelbaren Druckluft-Schalungsrüttler RM 60 mit Spezialhalterung der österreichischen Firma RüMoo Rütteltechnik. Trotz der Tatsache, dass RüMoo die RM-60-Rüttler erst kürzlich neu auf den Markt gebracht hatte, sei das Vertrauen in diese Außenrüttler von Anfang an groß gewesen.

Die Firma Huber & Sohn Schalungsbau lieferte für diese komplexe Aufgabe einen Holz-Schalwagen mit Alkus-Vorsatzschalhaut GM 6. Zudem betreut Huber & Sohn alle Abläufe bezüglich des Schalwagens während des gesamten Einsatzes im Tunnel Feuerbach.

Die Ausführenden haben die Huber-&-Sohn-Schalung zuerst im Maximalquerschnitt aufgebaut. Von dort an wurde sie kontinuierlich an jeden weiteren Block der Verzweigung angepasst. Der Wagen besteht aus zwei Längshälften mit jeweils einem separaten Fahrwerk mit Seitenverschub, um beide Wägen nach Rückbau zu einem Wagen zu vereinen. Darüber hinaus ist der Schalwagen mit einem hydraulischen Hebesystem ausgerüstet, das die Stellung des Wagens nach Angabe des Vermessers zulässt. Zudem können Nutzer die beiden Ulmenseiten des Schalwagens hydraulisch klappen und justieren. Im ersten Aufweitungsblock haben die Ausführenden rund 410 m³ Beton in 20 Stunden eingebaut.

Den Beton verdichteten die Mitarbeiter mit den RüMoo-Schalungsrüttlern des Typs RM 60. Diese wurden an den Holzspanten des Schalwagens mit der neuentwickelten RüMoo-SSH-Halterung sicher und dauerhaft kraftschlüssig befestigt, erläutert der Hersteller. Damit sei gewährleistet, dass Schwingungen sehr gut und verlustarm übertragen werden. Die Schalhaut ist 5 cm dick und besteht aus Vollholzdielen, Schichtholzplatten und der Alkus-GM-6-Vorsatzschalhaut. Diese Konstellation habe sich bereits in vielen Tunneln als extrem leistungsstark und widerstandsfähig erwiesen.

Die Schalung ist komplett mit Rümoo-RM-60-Schalungsrüttlern ausgestattet. Ein Mitarbeiter kann diese zentral steuern. Dabei kann er die Schwingung – falls gewünscht oder notwendig – an jedem Rüttler einzeln einstellen und im Schwingungsverhalten anpassen. Bei der ersten Betonage war ein Fachmann der Firma Rümoo Rütteltechnik Austria vor Ort, um den Betrieb, den Anbau und den richtigen Einsatz der Rütteltechnik zu überwachen und das Betonage-Team, falls nötig, einzuweisen.

Gefüllt wird die Schalung über eine Hydraulikweiche mit Y-Verteilung. Dieses Vorgehen gewährleiste einen gleichmäßigen Betoneinbau auf beiden Seiten der Schalung. Um die Betonage durchzuführen, sind zwei Teams in unterschiedliche Schichten eingeteilt. Mit zwei zusätzlichen Schalungsbauern der Firma Huber & Sohn Holzbau wird die Schalungswache gestellt, um bei möglichen Zwischenfällen gerüstet zu sein.

Die Erstmontage des Schalwagens haben vier Monteure von Huber & Sohn innerhalb von zwei Wochen abgeschlossen. In der dritten Woche richteten sie den Wagen mitsamt Stirnabschalung ein. Parallel dazu wurden die Rüttler mit Verschlauchung montiert und die Betonierleitungen verlegt.

Das Montageteam besteht im Durchschnitt aus fünf Arbeitskräften, die in einer Vier-Tage-Woche tätig sind. Grund dafür ist, dass sich der Bauablauf so gut takten lässt, erläutern die Projektverantwortlichen. Am Tag nach der Betonage wurde die Stirnabschalung abgenommen und die Auftriebssicherungen sowie Abspannungen ausgebaut. Durch dieses Vorgehen konnten weitere Mitarbeiter am Wochenende die Fugendämmung einbringen, Lücken schließen und die Nachbehandlung durchführen.

In der neuen Woche erfolgt dann der Rückbau auf die Geometrie des Folgeblockes. Den Wagen haben die Experten mit einem ausgeklügelten Umbausystem ausgestattet. Dieses ermöglicht es den Mitarbeitern, den Schalwagen innerhalb eines Tages in die Folgegeometrie umzubauen und in den nächsten Block zu stellen. In den darauf folgenden zwei Tagen wird der Wagen ausgerichtet, gegen Auftrieb gesichert und in Stellung gebracht. Das Wochenende sei dann für den Einbau und das Verschweißen des Fugenbandes vorgesehen. Diese Arbeit kann vom stirnseitigen Arbeitsgerüst des Schalwagens gut ausgeführt werden. Anschließend muss die Stirnabschalung montiert und die Fugenbandgeometrie (30 lfd. M.) angepasst und umgesetzt werden. Parallel dazu installieren Mitarbeiter die Hydraulikweiche und die Betonierleitung. Die untere Ausbolzung des Schalwagens kann dann vor der Betonage erfolgen, teilt RüMoo mit. Dieser Vorgang wird für alle 14 Blöcke getaktet. Der Schalwagen kann, abgesehen vom Betonagetag, immer durchfahren werden.

Die Firma Huber & Sohn Schalung, die mit den neuentwickelten RüMoo-RM-60-Schalungsrüttler arbeitet, hat die hohen Ansprüche der DB in Hinblick auf Tiefenverdichtung und Oberflächenqualität mehr als erfüllt, heißt es von den Projektverantwortlichen.

Derzeit betonieren die Mitarbeiter jede zweite Woche einen Block der Aufweitung. Bei der sich ständig verändernden Geometrie sei das eine sehr gute Leistung. Im eingleisigen Bereich des Feuerbach-Tunnels werden die Röhren alle 500 m mit einem Querschlag verbunden. Auch in diesem Bereich nutzen die Mitarbeiter einen Holzschalwagen von Huber & Sohn, der mit den neuen RüMoo-RM-60-Schalungsrüttlern ausgestattet ist. Der Schalwagen ist im Baukastensystem im Querschnitt auf sechs Elemente vorgefertigt. Er ist mit einem mechanischen Hubsystem mit integriertem Seitenverschub ausgestattet. Das ermöglicht ein einfaches Umsetzen von Querschlag zu Querschlag.

Für die Sichel- und Schottwände haben sich die Projektverantwortlichen ebenfalls für Holzschalelemente von Huber & Sohn entschieden. Dort verwenden die Ausführenden die RüMoo-Außenrüttler teilweise im Umsetzbetrieb. Im Rampen- und Rechteckquerschnitt setzten die Mitarbeiter zudem mehrere RüMoo-System-Rüttelbohlen für Sohlen und Decken ein.