Aveva

Der Anlagenlebenszyklus schreit nach Digitalisierung

von: Norbert JungBochum. - Großindustrieanlagen werden immer komplexer und immer stärker miteinander vernetzt. Ähnlich wie die Arbeitskräfte, die während des Aufschwungs der 1950er- und 1960er-Jahre eingestellt wurden und heute vor der Rente stehen, haben auch die Anlagen aus dieser Zeit langsam ausgedient. Auf den Rohstoffmärkten müssen die Unternehmen innovativ sein, um wettbewerbsfähig bleiben zu können. Um die Kosten der Produktionseinheiten zu senken, sind größere Anlagen mit anspruchsvolleren Technologien ein möglicher Lösungsansatz. Technische Abteilungen an verschiedenen Standorten müssen auf die sich ändernden Bedingungen reagieren und gleichzeitig mit einer neuen Generation von Ingenieuren zusammenarbeiten. Legacy-Prozesssimulatoren sind für diesen Wandel ungeeignet.

Viele Unternehmen treiben digitale Transformationsprojekte voran. Doch meist konzentrieren sie sich auf den Betrieb der Anlagen, jedoch nicht auf ihren Asset-Lebenszyklus. Prozesssimulatoren sind für jeden Verfahrenstechniker unersetzlich. Seit den 1970er-Jahren haben sich Prozesssimulatoren weitgehend innerhalb der im Bereich von Öl und Gas agierenden Unternehmen etabliert. Genauso wichtig sind sie für Raffinerien und die chemische Industrie sowie für die Maschinenbauer und Gerätehersteller, die diese Industrien bedienen. Geräte, die heute auf dem Markt erhältlich sind, haben sich in den letzten Jahren schrittweise verbessert – sie verfügen über mehr Funktionen und sind insgesamt besser ausgestattet.

Jedoch basieren sie auf veralteten Bauplänen, Betriebssystemen und Aftermarket-Benutzeroberflächen, was zu inhärenten Einschränkungen führt:

- Sie können nicht den gesamten Anlagenlebenszyklus ausschöpfen, da sie durch ihre zweckmäßige Bauweise auf nur ein bestimmtes Gebiet beschränkt sind: Beispiele dafür sind die stationäre Prozesssimulation, dynamische Simulation, Optimierung oder die Flow-Network-Analysen – alles Zwecke, für die sie jeweils ursprünglich entwickelt wurden.

- Es gibt nur wenige Softwareentwickler, die über das nötige Wissen aus der chemischen Industrie verfügen sowie die nötigen Fähigkeiten mitbringen, um die Anwendungsbereiche dieser Geräte zu erweitern.

- Sie beruhen oft auf Jahrzehnte altem Code, der neue technologische Entwicklungen in der Softwarebranche nicht mehr unterstützt.

Der weltweite Wettbewerb, Preisdruck und der Innovationsdrang sprechen für eine Modernisierung. Auch die neue Generation von Angestellten erwartet eine moderne, skalierbare und benutzerfreundliche Lösung, basierend auf Technologien, die für sie heutzutage selbstverständlich sind. Ein Highspeed-Internetzugang gehört da genauso dazu wie mobile Geräte, Touchscreens und Virtual Reality.

Neue Konzepte wie das Industrial Internet of Things (IIoT), Industrie 4.0 und künstliche Intelligenz haben Möglichkeiten einer neuen Generation geschaffen. Hierzu gehört etwa auch eine Plattform, die einen digitalen Zwilling der Anlage über den Prozesslebenszyklus bereitstellt, der mit den heutigen Tools nicht abgedeckt werden kann. Die heutigen Simulatoren unterstützen in der Regel nur einzelne Phasen des Lebenszyklus. Sie basieren häufig auf der Thermodynamik verschiedener Simulationsanbieter und unterschiedlicher Berechnungsmethoden.

Dadurch entsteht nicht nur mangelndes Vertrauen in die Ergebnisse, es wird zudem eine umfangreiche Überarbeitung nötig – denn in jedem Tool muss ein neues Simulationsmodell erstellt werden. Zudem sind die Ergebnisse schwer zu vergleichen. Eine einheitliche Lebenszyklus-Simulation bedeutet, dass ein Prozessmodell über den gesamten Lebenszyklus der Anlage, vom Konzept bis zum Betrieb, erweitert wird.

In vielen Anlagen erfordert jede Simulationsaktivität eine individuelle Punktlösung. Obwohl jede Software sich selbst rechtfertigt, haben Unternehmen Schwierigkeiten damit, diese Modelle angemessen zu warten, bevor sie veraltet sind.

Laut dem McKinsey Global Institute überziehen 53 % der Investitionsprojekte mit einem Investitionsvolumen von mehr als 1 Mrd. Dollar den Zeitplan. 37 % verzeichnen Kostenüberschreitungen. Diese Ergebnisse zeigen, dass Variabilität und Komplexität der Projekte nicht kontrollierbar sind.

Aus diesen spezifischen Erkenntnissen ergeben sich wichtige Chancen. McKinsey sieht in sieben Bereichen ein 50-prozentiges Steigerungspotential der Effizienz. Diese sind die Überarbeitung der Vorschriften, Zusammenarbeit und Auftragsvergabe, Überdenken des Designs und Engineering-Einsparungen, Verbesserungen der Lieferketten und Beschaffungen, Verbesserung der Ausführung vor Ort, Implementierung von Technologie und Innovation und Unterstützung bei der Umschulung von Mitarbeitern.

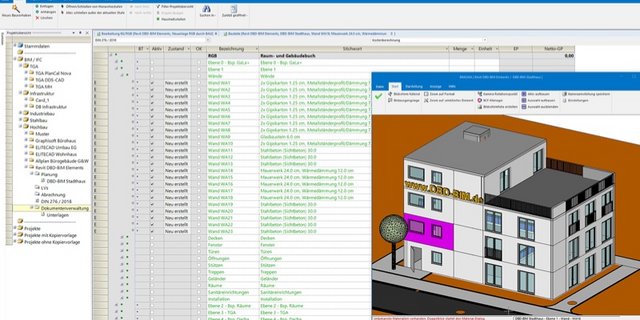

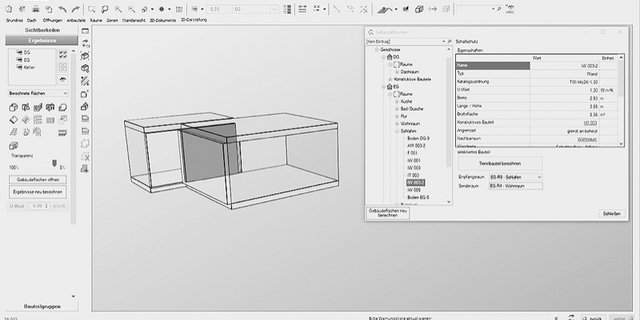

Heutzutage sind genügend digitale Lösungen verfügbar. Eine Simulationsplattform kann in derselben Mastersimulation ausgeführt werden. Sie ist auch bekannt als der digitale Zwilling des Verfahrens. Dies könnte beispielsweise Szenarien enthalten wie einen Wärmeröhrenbruch, Änderungen der Produktionskapazität, Prozessentwicklung oder auch komplexe Spezifikationen in Verbindung mit detaillierten Wasserdampfbilanzen.

Es gibt sieben Möglichkeiten, mit denen eine Lebenszyklus-Simulationsplattform die Transformation von Anlagen unterstützen kann:

- ein Prozessmodell, das in Design, Schulungen und in der Durchführung verwendet werden kann und die Möglichkeit bietet, vor- und nachgeschaltet zu werden,

- Erkenntnisse zur Verbesserung des Prozessbetriebs, der Inbetriebnahme und der Sicherheit des Hilfssystems durch eine einheitliche dynamische Simulation,

- bessere Zusammenarbeit zwischen Modellierungs- und Steuerungsexperten durch ein frühzeitiges Verständnis der Prozesssteuerbarkeit mithilfe einer einheitlichen dynamischen Simulation,

- entzerrte Prozessversorgungssysteme durch eine flüssige Netzwerksimulation,

- bessere Zuweisung von Experten-Engineering-Ressourcen durch die Verwendung des gleichen Toolsets mit einer einfacheren Lernkurve,

- Bereitstellung von Modellen für OTS-Systeme für den demografischen Wandel des Betriebspersonals, der zu Personalmangel führt,

- ein einziges Tool zur Unterstützung von Prozessdesign, Bedienerschulung (OTS) und Anlagenleistungsüberwachung.

Die Simulation von Lebenszyklusprozessen ist seit langem eine Vision für Prozesssimulationsanbieter und ihre Kunden. Die heutigen Simulatoren können jedoch die rasanten Entwicklungen in der Softwareindustrie aufgrund ihrer veralteten Bauweise nicht nutzen.

Eine mögliche Lösung liefern Simulationsplattformen, die von Grund auf für die nächste Generation von Ingenieuren entwickelt wurden und die Prozessseite ihrer digitalen Zwillinge abdecken. Schon heute bieten sie eine umsetzbare Option für Unternehmen, die eine digitale Transformation anstreben und Risiken und Ausfälle in ihren Systemen reduzieren wollen.

Zwei Drittel aller Unternehmen haben keine klare Vision und Strategie zur Unterstützung der digitalen Transformation und Kultur. Nur 27 % der Angestellten haben die erforderlichen Qualifikationen, um die digitale Zukunft zu meistern. Die Realität ist, dass der Mensch im Mittelpunkt der digitalen Transformation steht – gleichzeitig ist er jedoch selbst das größte Hindernis für die Übernahme von Technologien.

Die digitale Transformation vereint die innovativsten Tools und Prozesse mit der internen Fachkompetenz. Dies ermöglicht nicht nur die Kontextualisierung neuer und bestehender Daten, sondern liefert auch umsetzbare Erkenntnisse und Informationen.

Covestro gehört zu den weltweit größten Polymerunternehmen. Das in Leverkusen ansässige Unternehmen produziert Hightech-Polymermaterialien und entwickelt innovative Lösungen für Produkte, die in vielen Bereichen des täglichen Lebens eingesetzt werden. Covestro wandte sich an Aveva, um eine Simulationsplattform zu implementieren. Das Problem: Zuvor setzte das Unternehmen mehrere Tools ein, die sich nicht effektiv über den gesamten Prozesslebenszyklus integrieren ließen. Diese Implementierung ermöglichte es Covestro, die Verfahrenstechnik auf einer einzigen Plattform über den gesamten Anlagenlebenszyklus zu standardisieren. So konnten sich die Ingenieure auf Innovationen und Lösungen komplexer Probleme konzentrieren. Die ersten Ergebnisse belegen: Die gelungene Implementierung ersetzte die alten Tools, es gab positive Rückmeldungen seitens der Nutzer, Kostenreduzierung, Zeitersparnisse sowie geringere Risiken und Verzögerungen.

In irgendeiner Form betrifft die digitale Transformation alle Unternehmen. Doch in der Verfahrenstechnik ist dieser Trend bisher weitestgehend nicht angekommen. Deshalb sind Legacy-Simulatoren nicht dazu geeignet, Prozesse genau zu simulieren. Genau so sind sie nicht ideal für den gesamten Lebenszyklus einer Anlage.

---------

Der Autor ist VicePresident Portfolio, Process & Simulation bei Aveva. Das Unternehmen stellt auf der digital BAU am Stand H7.612 aus.

ABZ-Stellenmarkt