Exakt auf Anforderungen abgestimmt

Bestehende Schalungstechnologien "upgedatet"

SIEGEN/MAGDEBURG (ABZ). - Für die Entscheiderebene der Drössler-Group stand fest, dass – ganz im Sinne der fortschrittsgewandten Firmenpolitik – ein "Update" der Schalungstechnologien im Rahmen einer Werkserweiterung stattfinden sollte.Dabei galt es zunächst die zukünftigen Anforderungen an die neuen Schalungstechnologien zu definieren. Angesichts der 80-jährigen Firmengeschichte, die für nachhaltige und erfolgserprobte Verfahrensroutinen bürgt sowie der eigenen Forschung im Bereich von Hochleistungsbetonwerkstoffen, wurde die Suche nach Technologien, die den eigenen Qualitätsansprüchen genügen, zu einer Herausforderung für das Unternehmen.Welche Anforderungen stellte die Drössler Group an die Technologien, die der Werkserweiterung dienlich sein sollten?

- Besonderes Augenmerk legten die hauseigenen Ingenieure des Siegeners Unternehmens auf die Flexibilität der Schalungsträger. Mit der neuen Anlage sollten problemlos und ohne Einschnitte in den Workflow, unterschiedliche Schalungshöhen realisierbar sein.

- Darüber hinaus sollte ein einschichtiger Betrieb möglich sein.

- Die Fertigung von hochqualitativen und hochwertigen Betonfertigteilen, die sich durch eine perfekte Verarbeitung, hohe Präzision und maximal reduzierte Abweichungen auszeichnen, sollte als Standard gewährleistet sein.

- Das System soll durch einfacheres Handling Zeitressourcen und Kosten einsparen.

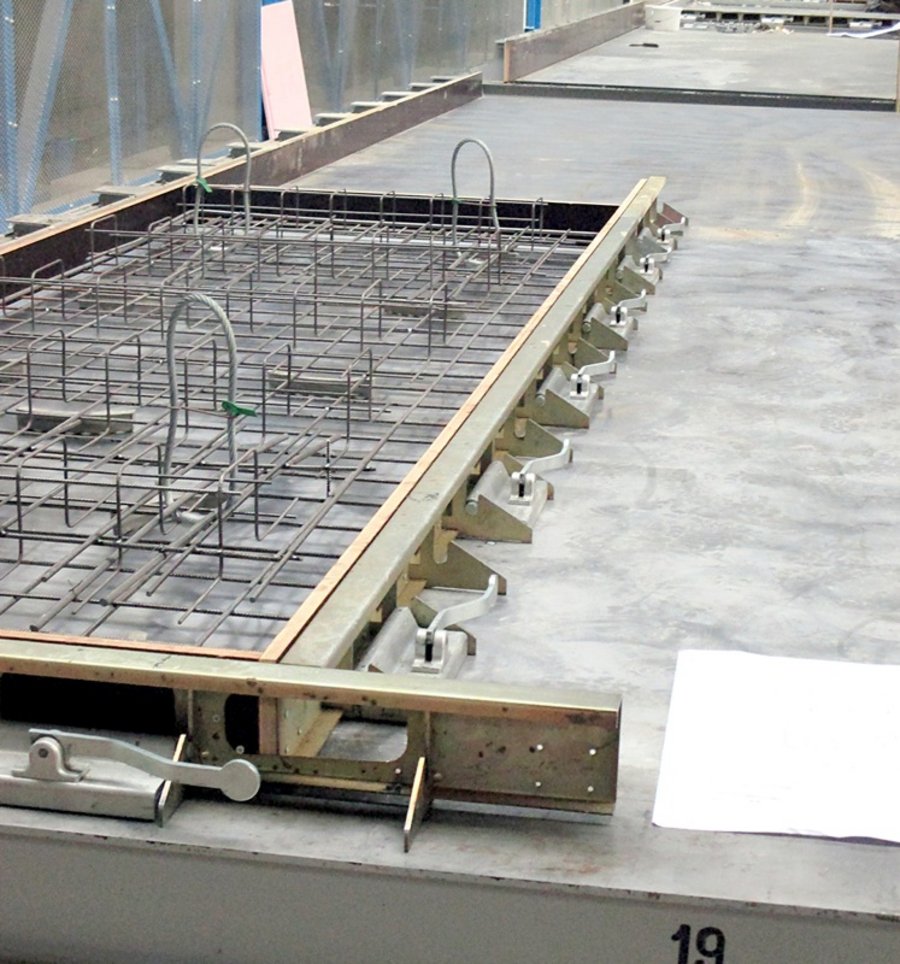

Drössler entschied sich nach ausführlicher Suche letztlich für die Produkte der Firma B.T. innovation aus Magdeburg. Hier kam man, nach einer umfassenden Beratung, schnell zu Ergebnissen. Bereits beim ersten Vor-Ort-Termin entschied man sich für das Schalungsträgersystem Multiform, um alle erforderlichen Einsatzgebiete in der erweiterten Anlage abdecken zu können. Die Befestigung der Schalungsträger sollte hauptsächlich, d. h. zu 90 % durch den ultraleicht Magneten MagFly AP sowie, um für etwaige Sonderbauteile Flexibilität gewährleisten zu können, zu 10 % durch den MagFly 1600/k mit Adapterplatte realisiert werden. Da zudem sehr schnell zwischen Geschäftsführung, Betriebs- und Produktionsleiter Konsens herrschte, wurden die Planungen unmittelbar in ein verbindliches Angebot überführt.Die Entscheider bei Drössler trafen mit ihrer Technologiewahl dabei – betrachtet man die zuvor erarbeiteten Anforderungen – genau die richtige Wahl. Der sehr flexible Schalungsträger hält den Anforderungen in Punkto Präzision und Leichtigkeit stand. Er ist universell einsetzbar, etwa zur Herstellung von Massivwänden, Sandwichwänden, Podestplatten, Balkonplatten, Stützen oder anderen denkbaren Elementen. Darüber hinaus besteht die Möglichkeit, den Schalungsträger mit verschiedensten Schalungshäuten - etwa Holz, Kunststoff oder Stahl – zu beplanken, was noch mehr Gestaltungsfreiheit und Einsatzmöglichkeiten schafft. In Verbindung mit dem Schalungsmagneten MagFly AP ist auch eine präzise und sichere Positionierung kein Aufwand mehr. Mit einer Haftkraft von 2,2 t und einer Masse von nur 5,40 kg hat der Magnet nach Aussage der Firma B.T. innovation das beste Haftkraft-Masse-Verhältnis seiner Klasse, und das weltweit. Seine mit Hilfe des integrierten Adapters maximierte Kompatibilität mit dem Schalungsträger Multiform ermöglicht leichtes und schnelles Arbeiten mit hochwertigen Ergebnissen.

ABZ-Stellenmarkt

In einem zweiten Termin vor Ort ging es dann um das detaillierte Abstimmen der Anlage. Um der Anforderung nach verschiedenen Schalungshöhen von 15 cm bis 50 cm gerecht zu werden, wurde Multiform in insgesamt drei verschiedenen Größen eingeplant. Auch die Länge des Multiform-Schalungsträgers wurde in vier verschiedenen Versionen variiert. Zusammen mit den Fachberatern von B.T. innovation wurden letztlich die punktgenauen Liefertermine abgestimmt, um eine schrittweise Fertigstellung der Stahltische sowie eine sukzessive Ausstattung der Tische in der neuen Anlage vornehmen zu können.Die Drössler Group schätzt an der modernen B.T. Magnet- und Schalungstechnologie vor allem die Langlebigkeit und das einfache Handling. "Durch beide Aspekte ist eine schnelle Amortisation und eine höchsteffiziente Inbetriebnahme gewährleistet. Positiver Nebeneffekt ist eine Verringerung der Kosten bei der Beschaffung und der Entsorgung sowie Einsparungen beim Materialeinsatz z. B. von Holz", konstatiert Christian Drössler, Geschäftsführer des Unternehmens.Fazit: Die eingesetzten Technologien müssen sich immer auf das Werk abstimmen lassen und nicht umgekehrt! Eine Erweiterung und Modernisierung – bei entsprechender Auslastung des Werkes – bringen immer dann Effizienzvorteile mit sich, wenn die damit neu eingeführten Technologien einfach in bestehende Routinen integrierbar sind. So lassen sich auch die von Drössler angeführten Amortisationsaspekte und zukunftsfähige Ergebnisqualitäten sicher realisieren.