Fertigteildecken für Hochbau in Modulbauweise

Leitungsführung bereits integriert

Bernkastel-Kues (ABZ). – Hochbaudecken werden üblicherweise in Ortbeton, in Halbfertigteilbauweise mit vorgefertigten Elementplatten oder als Vollfertigteil (evtl. mit Hohlräumen) derzeit hergestellt. Ergänzend zu der tragenden Funktion der Decken müssen die Leitungen der Haustechnik in den Deckenquerschnitt integriert werden. Diesem Trend kommt, im Hinblick auf energieeffizientes Bauen, zukünftig noch größere Bedeutung zu. Denn die Leitungen können bei thermisch aktivierten Deckenflächen nicht mehr auf der Deckenunterseite angebracht werden. Somit sind diese Leitungen entweder in den tragenden Querschnitt zu integrieren, oder in einen Hohlraum- bzw. Doppelboden anzuordnen. Mit dem Einbau der Leitungsquerschnitte in den Querschnitt der Flachdecken wird der Querkraftwiderstand reduziert. Um den statischen Problemen mit einer nahezu ungeplanten Leitungsanordnung aus dem Weg zu gehen, empfiehlt sich eine geordnete Leitungsführung innerhalb eines speziell dafür vorgesehenen Deckenhohlraums. Bei der Ausbildung der Deckenkonstruktion ist darauf zu achten, dass der Hohlraum die Durchgängigkeit in alle Richtungen gewährleistet und zumindest für die Montage der Leitungen gänzlich oder teilweise zugänglich ist.

Diese Forderungen lassen sich nur mit einem passenden Sandwichquerschnitt umsetzen. Die beiden äußeren Schalen, die mit wenigen Rippen verbunden sind, bilden den Tragwiderstand. Der Hohlraum dazwischen wird dann konsequenterweise für die Leitungsführung genutzt. Die Stege sind mit Öffnungen versehen, um die Leitungen durchführen zu können.

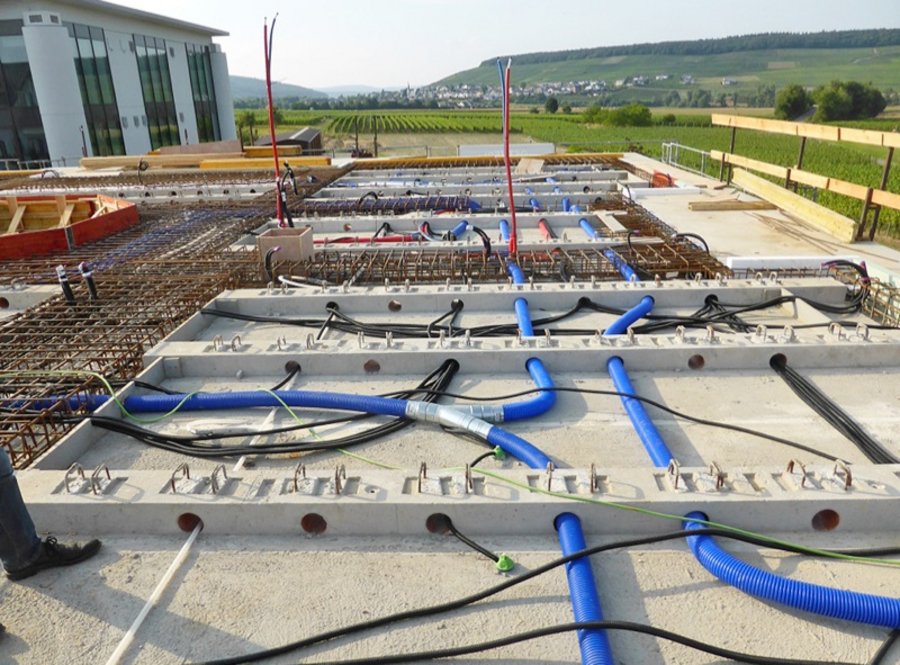

Auf der Basis des Sandwichquerschnitts und unter Berücksichtigung der vorgenannten Randbedingungen wurde eine neue Deckenkonstruktion entwickelt, die den Besonderheiten der Haustechnikleitungen optimal entspricht. Der Querschnitt und damit die einzelnen dünnen Schalen werden in der Herstellung voneinander getrennt, separat geliefert und erst auf der Baustelle miteinander verbunden. Die untere Schale bildet mit den tragenden Rippen inklusive der Öffnungen eine Einheit und wird zuerst montiert. Die Rohrregister zum Heizen/ Kühlen, die Ein- und Auslässe für die Lüftung und für die Elektroleerrohre werden bereits in der unteren Platte werkseitig eingebaut. Die übrigen Leitungen der Haustechnik werden nach der Deckenmontage innerhalb des frei zugänglichen Hohlraums angeordnet bzw. verbunden und bis zu der zentralen Schnittstelle, dem Installationsschacht, verlegt. Die Arbeiten an dem Leitungsnetz verlaufen parallel zu der Rohbaumontage. Sobald alle Leitungen angeschlossen und verlegt sind, kann bereits mit der Montage der oberen Platte begonnen werden. Um die obere Platte mit der unteren Platte starr verbinden zu können, werden bei der Herstellung im Werk Aussparungen berücksichtigt. Die Lage der Aussparungen orientiert sich an dem Verlauf der Stege, auf die die Platte aufgesetzt wird. Die Stege weisen zusätzlich hervorstehende Bügel auf, die in die Aussparungen der oberen Platte eingreifen.

Vor dem Absetzen der oberen Platte wird diese mit Distanzplättchen auf die gewünschte Höhe gebracht. Ein beidseits der Rippenoberkante angeordnetes Quellband dichtet den Hohlraum ab und stellt sicher, dass bei dem Vergießen der Aussparungen kein Mörtel in den Deckenhohlraum gelangt. In Abstimmung mit der Lage der verschiedenen Bügelformen werden auch die Stegöffnungen festgelegt. Die Ermittlung der inneren Kräfte für den Steg unter Berücksichtigung der Einwirkungen, der Öffnungen und der Verbindungsstellen mit der oberen Platte erfolgt an einem Fachwerkmodell. Obwohl alle Bedingungen nach der derzeit gültigen Norm eingehalten werden, wurden ergänzend zu der theoretischen Ermittlung von inneren Kräften und Widerständen Versuche mit entsprechend vorbereiteten Plattenstreifen an der TU Kaiserslautern durchgeführt. Mit den Versuchsergebnissen konnten die theoretisch ermittelten Traglasten des neuen Rippenplattensystems mit Stegöffnungen verifiziert werden.

Erste Bauvorhaben wurden bereits mit diesem neuen Deckensystem ausgeführt. Eine umfassende und integrale Planung ist die Voraussetzung sowohl für die Fertigung der Platten im Fertigteilwerk als auch deren passgenaue Montage auf der Baustelle. Dann passt auch die Lage der Anschlüsse für die Leitungen und deren konfliktfreie Verlegung im Deckenhohlraum. Das wiederum führt zu einem außerordentlich schnellen Bauablauf, da die einzelnen Bauprozesse vom Verlegen der unteren Platten, dem Verlegen der Leitungen inklusive deren Verbindungen und dem Abschluss mit der Montage der oberen Platten parallel verlaufen. Die Trennung in untere und obere Plattenelemente führt auch zu geringen Transport- und Montagegewichten. Die Planung der einzelnen Geschosse sieht i. d. R. einen deckengleichen Ringbalken vor. Die zugehörige Schalung und Bewehrung wird von der unteren Platte gestellt. Die Abmessungen der oberen Platte werden um die Breite des Balkenstreifens verkürzt.

Die getrennte Herstellung der einzelnen Schalen des Sandwichs ermöglicht auch, in der oberen Platte – unabhängig von den unteren Rohrleitungen – (z. B. eine Fußbodenheizung) und gewünschte Bauelemente (z. B. Vertiefung für die Duschtasse) einzubauen. Der Fußbodenbelag wird direkt auf die glatte Oberfläche unter Verwendung einer Trittschallmatte aufgebracht.

ABZ-Stellenmarkt

- Themen Newsletter Betonfertigteile bestellen