Glasfasertechnologie auf dem Vormarsch

Joint Venture fördert weitere Forschungen

Baden-Baden (ABZ). – Um besonderen Anforderungen an die Bewehrung gerecht zu werden, bedarf es spezialisierten Lösungen. Insbesondere im Tunnelbau, beim Bau von Tram Systemen, Strom-infrastruktur und Forschungseinrichtungen ist der Einsatz von nicht elektrisch leitfähigen, korrosionsbeständigen, thermisch isolierenden und gegen chemische Angriffe resistenter Bewehrung nötig. Diese Anforderungen kann Betonstahl alleine nicht leisten. Als überlegene Alternative für solche Spezialanforderungen ist die Glasfaserbewehrung Combar besonders geeignet. Das 2017 geschlossene Joint Venture zwischen dem Bauproduktehersteller Schöck und Fiberline Composites A/S sorgt für einen Entwicklungsantrieb der glasfaserverstärkten Kunststoffbewehrung.

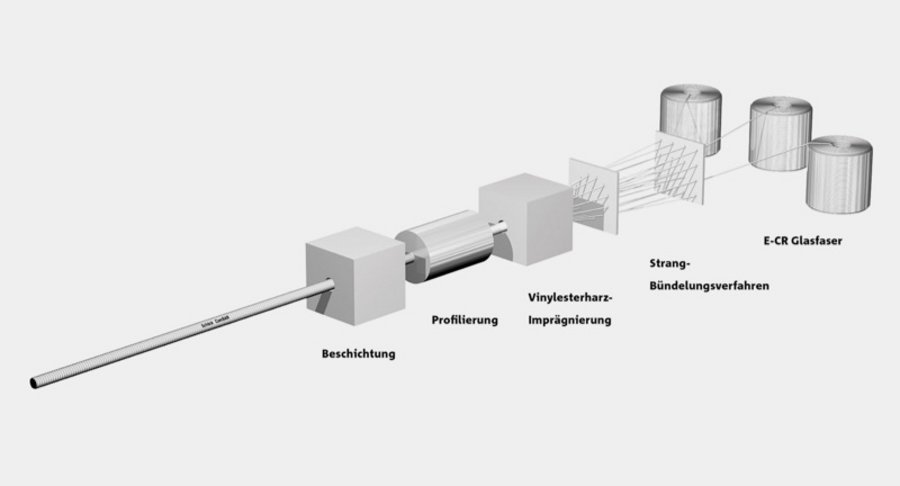

Das Verfahren zur Herstellung von Combar ist zweiteilig und auf die Anforderungen von Bewehrungsstäben optimiert. Im ersten Schritt werden hochfeste Glasfasern dicht gebündelt und durch ein Werkzeug gezogen, in dem sie mit Kunstharz umschlossen werden. Dieser Teilprozess wird als Pultrusion bezeichnet. Der zweite Schritt, die Profilierung, umfasst das Schneiden der Rippen in die ausgehärteten Stäbe sowie die Endbeschichtung. Das Ergebnis dieses Verfahrens ist ein Bewehrungsmaterial mit einzigartigen Eigenschaften. Der aus Glasfasern bestehende Verbundwerkstoff verfügt über eine herausragende Zugfestigkeit von weit über 1000 N/mm². Im Kurzzeit-Zugversuch wird mehr als die doppelte Festigkeit von herkömmlichem Betonstahl erreicht.

Grund für diese hohe Zugfestigkeit ist der hohe Fasergehalt und die lineare, parallele Anordnung der Fasern. 75 % des Volumens (88 % des Gewichts) besteht aus Glas. Zur Zugfestigkeit trägt außerdem bei, dass das Glasfaser umgebende Vinyl-esterharz extrem korrosionsbeständig und diffusionsdicht ist. Eine weitere charakteristische Eigenschaft des Glasfaserverbundwerkstoffs ist die hohe Dauerhaftigkeit. Bereits seit vielen Jahren ist Combar für den dauerhaften Einsatz statisch relevanter Betonkonstruktionen zugelassen. Bei den Zulassungsversuchen wurde ein Wert der Combar-Dauerzugfestigkeit von 580 N/mm² ermittelt. Mit einem in Deutschland auf 1,3 festgelegten Materialfaktor ergibt sich für Combar eine Bemessungsspannung von 445 N/mm². Die-se Werte gelten für alle Anwendungen und Standzeiten von 100 Jahren.

Combar ist außerdem korrosionsbeständig. Dank dieser Eigenschaft kann die Betondeckung auch bei Salz- und Feuchteeinwirkungen wesentlich geringer ausfallen als bei der Bewehrung mit Betonstahl. Ein weiteres Merkmal ist, dass der Glasfaserverbundwerkstoff kei-ne elektrische Leitfähigkeit aufweist und somit keine Magnetfelder aufbaut. Dies kann bspw. bei Forschungseinrichtungen ein wesentlicher Vorteil sein. Am Institut für Optik und Atomare Physik der TU Berlin wurde für ein extrem empfindliches Elektronenmikroskop ein spezielles Gebäude errichtet, das von elektromagnetischen Feldern isoliert sein muss. Diese hohe Anforderung konnte durch den lokalen Einsatz von Combar erfüllt werden.

Darüber hinaus weist Combar eine leichte Zerspanbarkeit auf. Diese Eigenschaft stellt besonders beim Tunnelbau einen großen Vorteil dar. Im Bereich der Durchfahrung der Tunnelbohrmaschine können Schlitzwände aus glasfaserverstärktem Kunststoff direkt durchörtert werden. Auf diese Weise werden Zeit sowie Baukosten gespart. Combar vereint neben den genannten Merkmalen außerdem energieeffiziente sowie umweltbewusste Aspekte. Aufgrund der weitaus geringeren Wärmeleitfähigkeit von Combar (? = 0,7 W/mK) im Gegensatz zu Betonstahl (? = 50–60 W/mK) oder Edelstahl (? = 15–17 W/mK) können außerdem die Standards für energieeffizientes Bauen (Energieeinsparverordnung, Passivhausstandard) problemlos erreicht werden. Auch leistet die Glasfaserbewehrung einen nachhaltigen Beitrag zum Klimaschutz in der Herstellung. Es wird weitaus weniger CO2 ausgestoßen als bei der Produktion von herkömmlichem Edelstahl.

Aufgrund der vielfältigen Eigenschaften und Anwendungsfelder wird die Nachfrage nach dem Glasfaserverbundwerkstoff immer größer. Auf diese Tatsache wurde mit dem 2017 geschlossenen Joint Venture zwischen dem Bauproduktehersteller Schöck AG und Fiberline Composites A/S Middelfart aus Dänemark reagiert.

ABZ-Stellenmarkt