Hydraulikpumpen und -motoren haben Optimierungsbedarf

Elektrifizierung steigert Anforderungen

Klettgau (ABZ). – Batterieelektrische mobile Arbeitsmaschinen sind typische Beispiele dafür, wohin sich die Anwendungen von Hydraulikpumpen in naher Zukunft entwickeln. Die stark wachsenden Anforderungen gilt es, mit drehzahlvariablen Antrieben zu erfüllen. Ursprünglich entwickelt und ausgerichtet auf den Einsatz mit Dieselmotoren sind laut Bucher Hydraulics Hydraulikpumpen leistungsstarke Komponenten. Allerdings könnten sie prinzipielle Schwächen aufweisen, die im Hinblick auf die neuen Ansprüche einen erheblichen Optimierungsbedarf offenbarten. Technisch ausgereifte Hydraulikpumpen und -motoren spielen Bucher Hydraulics zufolge ihr ganzes Können bei mobilen Arbeitsmaschinen klassischerweise in Kombination mit Dieselmotoren aus. Für diesen Einsatz seien sie erfunden und jahrzehntelang weiterentwickelt worden und seien in dieser Kombination heute entsprechend effizient. Die ausgereiften Lösungen stießen jedoch bei neuen Anwendungen, in denen es um die Elektrifizierung des Antriebsstrangs und insbesondere um batterieelektrische Maschinen geht, deutlich an ihre Grenzen. Das zeige sich in nahezu allen anwendungskritischen Faktoren: von Anlaufverhalten und Bauraum über Geräuschpegel bis hin zum Wirkungsgrad.Batteriekapazität ist teuer und erfordert deshalb deren effiziente Nutzung. In wie weit dies gelingt, hängt jedoch stark von den einzelnen Komponenten im System ab. Aktuelle Elektrifizierungsprojekte bestätigen deutlich die hohe Effizienz elektrischer Antriebe. Verglichen damit hinkt die Hydraulik aufgrund ihres Wirkungsgrads hinterher, der für diese Anwendungen nicht optimal ist. Beim Einsatz einer einfachen, kostengünstigen Pumpe kommt es zu einer hohen Verlustleistung, die zu Lasten der Batterie geht. So ist wertvolle Kapazität nur zum Ausgleich der Verlustleistung erforderlich, das heißt, sie muss zwangsläufig in nutzlose Wärme umgewandelt werden.Wie sich der Wirkungsgrad einer Hydraulikpumpe und deren Verlustleistung auf Kosten und Emission auswirken, zeigt das Beispiel einer Pumpe mit einem Verdrängungsvolumen von 80 cm³/U bei 250 bar Betriebsdruck: Pumpe 80 cm³/U mit 250 bar, 1500 U/min, ? (Pumpe) = 0,85, PVerlust = 8,8 kW an der Welle. Die Verlustleistung der Hydraulikpumpe muss vom Elektromotor zusätzlich aufgebracht werden, d. h.: ? (E-Motor + Umrichter) = 0,92 > Verlustleistung PVerlust = 9,5 kW an der elektrischen Einspeisung. Nach einer Laufzeit von 1000 Std. sind dies 9500 kWh.

ABZ-Stellenmarkt

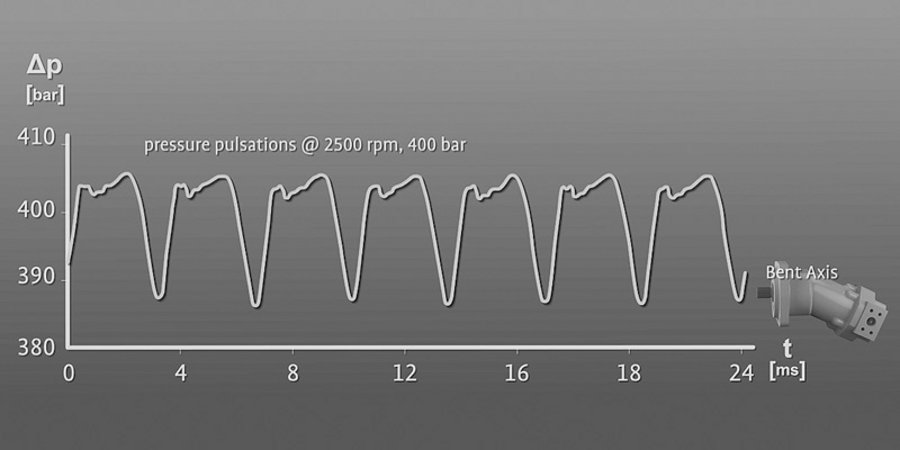

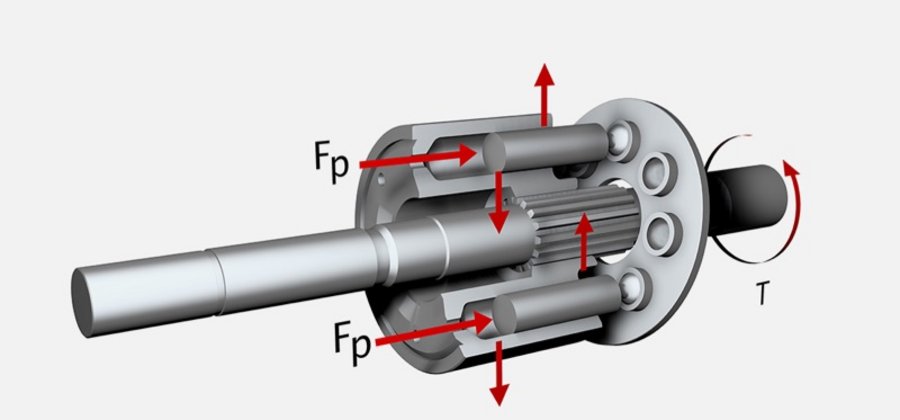

Berechnet mit dem CO2-Emissionsfaktor des Umweltbundesamtes von 2017 entsteht somit eine Emission von 5102 kg CO2, wobei das System nur mit sich selbst beschäftigt ist, d. h. bis hier werden lediglich die wirkungsgradbedingten Verluste ausgeglichen. Neben der erhöhten Emission schlägt sich die Kompensation der Verlustleistung an der Hydraulikpumpe natürlich auch auf die Kosten nieder: 1000 h á 0,15 €/kWh = 1425 Euro. Axialkolbenpumpen erzeugen konstruktionsbedingt einen hohen Geräuschpegel. Die pulsierende Förderung des Druckmediums mit ihren stark schwankenden internen Wechselkräften führt zu Gehäusevibrationen, und diese setzen sich schließlich in Vibrationen der Maschine fort. Daraus resultiert ein hohes Geräuschniveau in der Anwendung. Sekundärmaßnahmen zur Schalldämmung sind zwar möglich, jedoch immer mit zusätzlichem Aufwand, höherem Bedarf an Bauraum und weiteren Kosten verbunden. Das ist im stationären Maschinenbau zuweilen unumgänglich, in der Mobilhydraulik aber aufgrund der geringen Platzverhältnisse nahezu undenkbar.Die Problematik der physikalischen Pulsation wird beim ursprünglich vorgesehenen Einsatz der Hydraulikpumpen mit Dieselmotoren kaum wahrgenommen. Das ändert sich grundlegend bei Anwendungen mit leisen Elektromotoren, wo die charakteristische Lautstärke auf äußerst unangenehme Art und Weise in den Vordergrund tritt und von Endanwendern keinesfalls akzeptiert wird. Sie fordern stattdessen eine möglichst geringe Geräuschemission sowohl bei hohen Druck- als auch Drehzahlbereichen.Gleiches gilt für geringe Umdrehungen, da drehzahlvariable Pumpen bei hohem Druck eine gewisse Mindestdrehzahl erfordern, um einen hohen Verschleiß durch Mischreibung zu verhindern. Das zeigt sich vor allem beim Positionieren von schweren Lasten, wo nur ein geringer Volumenstrom bei hohem Druck präzise Arbeitsfunktionen gewährleistet. Hierbei ist die Drehzahl ein wichtiges Kriterium zum Aufbau von Schmierfilmen. Allerdings muss aufgrund der unteren Drehzahlgrenze (bis zu 1000 U/min) zu viel gefördertes Öl über einen Bypass abgeleitet werden, weshalb bei hohem Druck große Verluste entstehen. Auch diese Verluste müssen von der Batterie ausgeglichen werden und gehen als nutzlose Wärme zu Lasten von deren Kapazität. Nicht zuletzt kann ein hoher Druck von 350 bar, wie er in mobilen Arbeitsmaschinen gefordert wird, mit einfachen Außenzahnradpumpen nicht erzielt werden. Ähnlich kritisch ist die Situation der Pumpe im Motorbetrieb. In Zeiten, in denen Energieeffizienz eines der wichtigsten Themen ist, macht sich der Wirkungsgrad des Hydrauliktriebwerks aufgrund seiner unzureichenden Energierückgewinnung nicht gerade beliebt. Die Verluste bei der Nutzung potenzieller Energie (z. B. gehobene Masse) bis zum Energiespeicher sind dafür schlichtweg zu hoch, so dass letztendlich zu wenig Energie an der Batterie ankommt.Zu den negativen Merkmalen, die den Einsatz bei hydraulischen Antrieben erschweren, zählt auch das Anlaufverhalten der Hydraulikmotoren, insbesondere denen in Schrägscheibenbauweise: Das Triebwerk ist zunächst verspannt und befindet sich in Haftreibung, bevor es sprunghaft in die Bewegung übergeht. Dieser Vorgang ist in der Anwendung problematisch und wirkt sich bspw. beim schwierigen Positionieren einer Last anhand einer Hubwinde störend aus. Zudem sind die sehr geringen Drehzahlen mit Drehmomentpulsationen überlagert. Das kann wiederum zu Schwingungen in empfindlichen Maschinen führen und somit Sekundärmaßnahmen erforderlich machen.Nicht zuletzt sei der benötigte Bauraum ein Manko: Die hohen, nicht-kompensierten Kräfte von Schrägachsenmotoren können nur anhand von überdimensionalen Wälzlagern aufgenommen werden. Dies vergrößert den Platzbedarf in der Maschine, so dass die Integration nicht leicht sei. In Summe bestehe bei Hydraulikpumpen und -motoren nach wie vor dringender Optimierungsbedarf in Bezug auf deren Wirkungsgrad, Geräusch, Bauraum und variable Drehzahlen, um die hohen und zukünftig noch weiter steigenden Anforderungen an mobile Arbeitsmaschinen erfüllen zu können, so Bucher Hydraulics.

- Themen Newsletter Arbeitsbühnen und Aufzüge bestellen