Lean Construction

Wie Bauunternehmen schneller aus der Krise zurückkehren

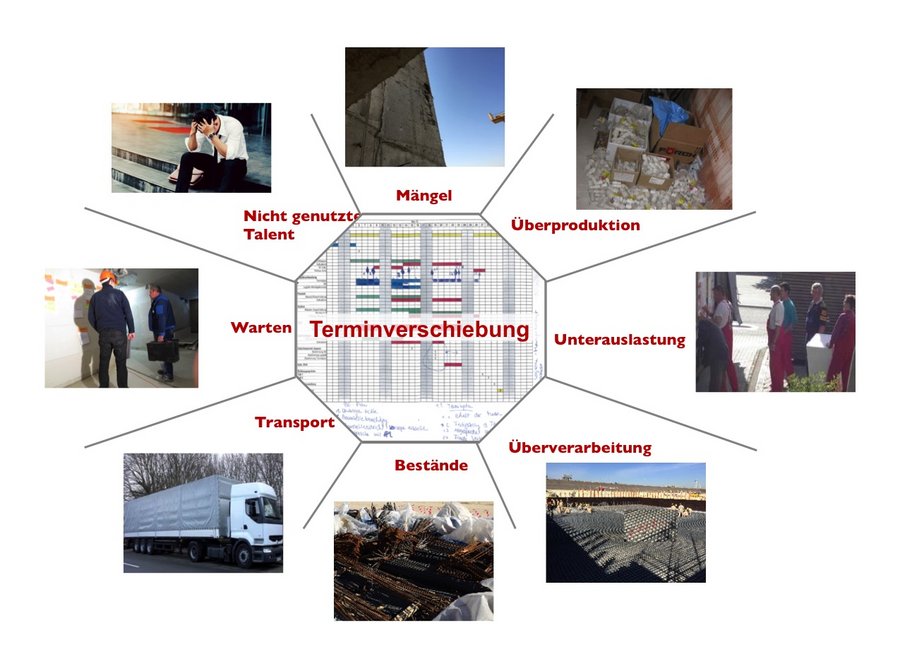

von: Dr. Selim-Tugra DemirWaldachtal. - Dass der Boom nicht ewig weitergehen konnte, war vermutlich den Meisten in der Baubranche bewusst. Dass aber ein Virus mit Namen Covid-19 dafür sorgen würde, damit hat wohl niemand gerechnet. Die Zeichen stehen auf Rezession. Die Unternehmen beginnen damit, Baustellen zu schließen. Auf der Tagesordnung steht nun, Verspätungen zu dokumentieren und zu kommunizieren. Die Investoren sind verunsichert bezüglich der anstehenden Projektentwicklungen. Das Einhalten von Sicherheitsbestimmungen auf Baustellen ist eine Herausforderung und führt zu Verzögerungen im Bauablauf. Beispielsweise wird durch die Einhaltung des benötigten Sicherheitsabstands die Arbeitsintensität auf Stockwerken reduziert.Aber auch diese Krise wird vorübergehen. Daher ist es wichtig, auf die Zeit danach gut vorbereitet zu sein. Lean Construction kann Bauunternehmen dabei unterstützen, den Weg aus der Krise zu finden und nach der Pandemie perfekt durchzustarten.Was ist Lean Construction?Lean Construction ist die Adaption des Toyota Produktionssystems auf das Bauwesen. Lean steht für „schlank“. Gemeint ist damit die Verschlankung der Prozesse. Dies wird erreicht durch die Identifikation des Kundenwerts. Darauf basierend kann Verschwendung erkannt und eliminiert werden. Der Lean-Gedanke im Bauwesen unterscheidet zwischen wertschöpfenden, nicht wertschöpfenden und verschwenderischen Aktivitäten. Ziel ist es, die Wertschöpfung zu maximieren, denn dafür zahlt der Kunde. Verschwendung gilt es zu eliminieren. Nicht wertschöpfende Aktivitäten können nur minimiert werden, da diese zur Erreichung der Wertschöpfung benötigt werden. Der Lean-Gedanke im Bauwesen unterscheidet zwischen acht Arten von Verschwendung:

- Mängel: Abweichung der tatsächlichen von der vereinbarten Leistung (etwas ist zu schlecht),

- Überproduktion: Abweichung der tatsächlichen Menge von der vereinbarten, das heißt (etwas ist zu viel),

- Unterauslastung: Das Nichtnutzen von Ressourcen (etwas oder jemand ist nicht ausgelastet),

- Überverarbeitung: Fehlerfreie Herstellung, aber dennoch eine positive Abweichung zur vereinbarten Leistung (etwas ist zu gut),

- Bestände: Der Verbrauch ist nicht im Einklang mit der Inventur (es liegt zu viel Materialbestand im Lager),

- Transport: Ineffektive Wege (das Bewegen von Gütern dauert länger als benötigt),

- Warten: Stillstehen (warten auf Information, Material, oder Anweisungen),

- Nicht genutztes Talent (Mitarbeiter arbeiten unter Potenzial).

Unter einer Verschwendung ist eine Aktivität zu verstehen, die keinen Mehrwert für den Kunden hat.Der ursprüngliche Lean-Ansatz stammt aus der Produktion. Die Methodik Lean Construction allerdings wurde speziell für das Bauwesen entwickelt. Der Schwerpunkt liegt auf dem Adaptieren der Werte, Prinzipien und Praktiken. In der Produktion ist die Hauptverschwendung die Überproduktion. Im Bau trifft dies nicht zu. In der Planung oder auf der Baustelle ist die Hauptverschwendung die Zielabweichung. Beispielsweise, wenn der Maler den Raum nicht zum definierten Zeitpunkt streicht, führt das zu einer Verschwendung, oder eine Verschwendung hat dazu geführt, dass der Maler nicht termingerecht arbeiten konnte. Viele Unternehmen haben daher mit Lean Construction Systemen die Termintreue auf der Baustelle erhöht. Die am meisten verwendeten Methodiken sind folgende:

- Last Planner System (LPS®): Schwerpunkt liegt bei der Kollaboration und der Kooperation im Projekt. Das Projekt wird vom sogenannten Letzten Planer (derjenige, der die Arbeit ausführt) geplant. Die Methodik ist leicht zu implementieren, bringt allerdings überwiegend mehr qualitative und schwer messbare Resultate.

- Taktplanung und Taktsteuerung: Die meisten Unternehmen erstellen den Taktplan im Zuge der Arbeitsvorbereitung. Die Gewerke werden dann je nach Ausprägung der Taktsteuerung von der Kollaboration bis hin zu „Law-and-Order“ Strukturen implementiert. Die Taktplanung zeigt direkt messbare Resultate, ist allerdings rigide und fehleranfällig. Die Taktsteuerung wiederum ist in der Lage, durch den Einbezug der Firmen die Agilität zu erhöhen und Maßnahmen im Zuge des Projektgeschehens abzuleiten.

- Lean Construction System (LCS®): Eine hybride Vorgehensweise, die zu Beginn des Projektes einen Taktplan erstellt. Das Projekt mit Steckkartensystemen auf der Baustelle wird von den Beteiligten an der Orientierung von der getakteten Vorschauplanung umgesetzt. Die Firmen werden konstant in den Planungsprozess einbezogen. Diese Vorgehensweise bringt den größten Mehrwert bei großen und komplexen Bauprojekten.

Mittlerweile gibt es erste Ansätze, diese Methodiken zu digitalisieren. Lean Construction ist mehr als nur Methodik oder Praxis auf der Baustelle. Eine kulturelle Transformation und die damit verbundene strategische Ausrichtung stehen beim Lean Construction im Vordergrund. Demnach sollte die Lean-Reise jedes Unternehmens mit der klaren Definition des Zwecks beginnen.Raus aus der KriseUm die Kultur nachhaltig im Unternehmen zu implementieren, ist es wichtig, einen gemeinsamen Zweck zu definieren. Warum wird Lean implementiert? Warum gerade jetzt? Über die Zeit haben sich zwei Hauptkategorien etabliert.

ABZ-Stellenmarkt

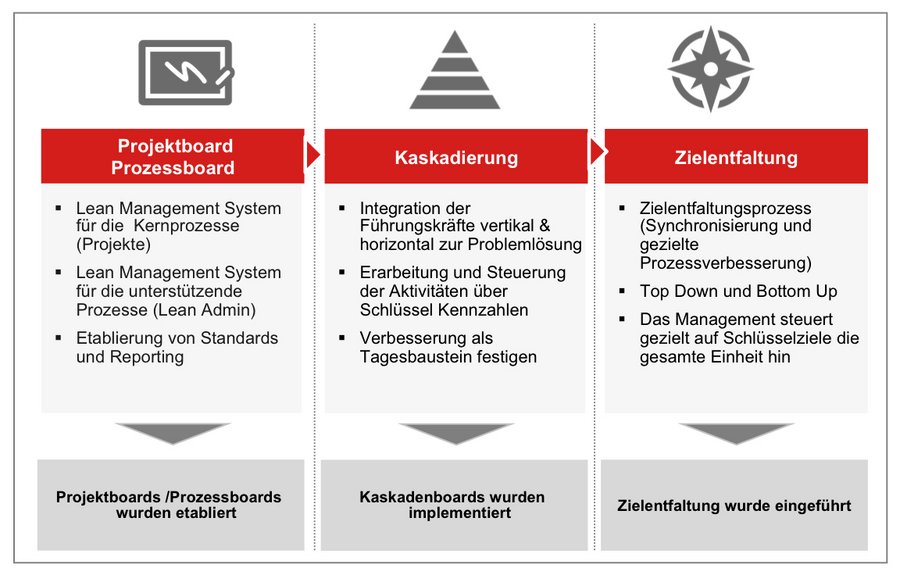

In der ersten Kategorie geht es darum, aus einer Krise herauszukommen, in der das Unternehmen steckt. Immerhin gilt es jetzt, wieder schwarze Zahlen zu schreiben. Hierfür hat im Normalfall jede Firma Strategien definiert. Eine dieser Strategien könnte es sein, Lean Construction im Unternehmen auszurollen. Dies ist ohne ein Investment nicht zu schaffen. Aber zu denken, dass dieselben Strukturen das Unternehmen aus der Krise bringen werden, ist arglos. Schließlich haben die Frühwarnsysteme des Unternehmens nicht funktioniert, die Risiken wurden nicht frühzeitig erkannt oder das Unternehmen war trotz Feststellung nicht handlungsfähig. Den Lean-Gedanken in der Unternehmenskultur zu verankern erhöht die Wirtschaftlichkeit, und dies bei gleichbleibenden Ressourcen. Mit der richtigen Kommunikationsstrategie lassen sich Mitarbeitende auf den Wandel ein, assoziieren sich stärker mit dem Unternehmen und sind motivierter.Die zweite Kategorie meint das Streben nach Exzellenz, die über die wirtschaftliche Stabilität auch in Krisenzeiten hinausgeht: Auszeichnungen zu gewinnen, für Preise nominiert zu werden, Verstärkung vom Image und der Reputation. Lean strebt im Projekt Stabilität an. Im Unternehmen gibt es ein klares Bestreben hin zu Perfektion und zu null Fehlern.Egal, ob erste oder zweite Kategorie, in beiden Fällen hat sich das Drei-Stufen-Modell etabliert, um die Lean Transformation im Unternehmen bestmöglich umzusetzen. Die erste Stufe ist die Implementierung von Lean Construction Systemen im Projekt. Die zweite Stufe ist das Einführen von Lean Kennzahlen Systemen in der Linie. Die letzte Stufe ist das Hoshin-Kanri, das heißt die Definition einer Kennzahlenkaskade und die Übersetzung beziehungsweise das Entfalten dieser Kennzahlen sowie der damit verbundenen Ziele auf die Linie.Damit nach der Krise Projekte voll durchstarten können, sollte jetzt mit der Konzipierung der Transformation begonnen werden. Bei niedriger oder geringer Auftragslage gibt es Schwierigkeiten mit dem Budget. Beim Boom lag die Schwierigkeit darin, sich die Zeit für dieses Thema zu nehmen. Der Zeitpunkt ist nie passend. Die Notwendigkeit ist allerdings immer vorhanden! Die positiven Auswirkungen sind bei einer ganzheitlichen Betrachtung im Unternehmen spürbar.Mehrwerte in drei StufenMit Blick auf die drei Stufen der Lean Transformation im Unternehmen lassen sich an verschiedenen Stellen Mehrwerte ableiten. Die Projektplanung mit Lean Construction (Stufe 1) ermöglicht das schematische Ableiten von Szenarien. Es können Prognosen getätigt werden. Die Daten sind glaubwürdig, da diese von den Firmen genannt worden sind. Abweichungen und Potenziale zur Optimierung und Beschleunigung können ausgearbeitet werden. Bei Steigerung der Lean Reife im Projekt können die Prozesse im Bezug zu Verschwendungen analysiert werden. Die Logistik, Lagerflächen, Zugänge und Abläufe können harmonisiert werden. All die Tätigkeiten, die es bislang nicht geschafft haben, zur obersten Priorität im Projekt zu werden, können nun während der Krise optimiert werden. Die Vorteile, die sich bei der Einführung von Lean Construction ergeben, sind unter anderem: Erhöhung der Kommunikation, Einführung einer Prozess-Sicht, Austaktung der einzelnen Arbeitsschritte, Identifikation von sogenannten Pufferzeiten, Erhöhung der Transparenz zum frühzeitigen Erkennen von Abhängigkeiten, Erhöhung der Flexibilität, Beruhigung und Stabilisierung der Prozesse, Zeiteinsparungen, Produktivitätsverbesserungen, Erhöhungen der Termintreue.

Die Ausweitung des Lean Gedankens aus dem Projekt in das eigene Unternehmen (Stufe 2) ist eine der Herausforderungen, denen sich die meisten Bauunternehmen stellen müssen. Dadurch kann jedoch die Leistung deutlich gesteigert werden. Hierzu bieten sich gezielte tägliche und wöchentliche Lean Besprechungen an, in denen im Wesentlichen über vier Kennzahlen auf Bereichsebene gesprochen wird: Kosten, Termine, Qualität und Mitarbeitermotivation. Die Basis für die Lean Besprechungen ist der Kennzahlenbaum, der in der dritten Stufe entwickelt wird. Die Vorteile sind unter anderem wie folgt: Effizienter Austausch aktueller Informationen, Tägliche Einbindung (Regelkommunikation, Problemlösung), Festlegung und Verbesserung von Standards, klar festgelegte Verantwortlichkeiten, strukturierte Unterstützung durch Führungskräfte und Mitarbeiter aus Fachbereichen, Umsetzung der Ideen und Erfahrungen für Verbesserungen, Motivation durch erhöhte Einbindung, Mitarbeiterzufriedenheit durch Wertschätzung und Anerkennung.Hoshin Kanri (Stufe 3) beginnt auf der höchsten Ebene im Unternehmen. Aus der Unternehmensstrategie werden Kennzahlen abgeleitet. Auf Basis dieser Kennzahlen beginnt die Kaskadierung in die einzelnen Bereiche, so dass am Ende jeder Bauleiter, Polier oder falls vorhanden das eigene Personal auf der Baustelle weiß, was zu tun ist, um den eigenen Beitrag zum Unternehmenserfolg zu leisten. Die Vorteile sind: Überbrückung der Kluft zwischen Management und operativer Einheit, Stärkung des Zugehörigkeitsgefühls, tägliches Arbeiten an der Gesamtstrategie, Herunterbrechen des großen Abstrakten in kleine erreichbare Einheiten, Ausrichtung des Unternehmens auf ein einheitliches Ziel.Wie anfangen?Egal ob Krise oder keine Krise, der Mehrwert von Lean Construction ist unumstritten. Es ist eine Veränderung, die vor allem auf die Kultur des Unternehmens abzielt. In der Vergangenheit hat die Bauindustrie bereits einige Verbesserungen für Mitarbeiterende und den Projekterfolg eingeführt. Ein Beispiel hierfür ist das Thema Arbeitssicherheit. Während es in den 80er- oder 70er-Jahren egal war, wenn ohne Sicherheitsschuhe oder ohne Helm die auf der Baustelle gearbeitet wurde, ist es heute unabdingbar. Es gibt eigene Kennzahlen, eigene Beauftragte und ein eigenes Managementsystem im Unternehmen, das bis zur obersten Instanz im Unternehmen die Probleme eskalieren kann.Warum sollten wir dasselbe nicht mit Produktivität und Effizienz durch den Lean Gedanken erreichen? Warum sollte es ein Unternehmen nicht anstreben, auf eine analytische und systematische Weise Innovation, Problemlösung und Verstätigung zu erreichen? Wenn es die Unternehmen geschafft haben, dass die Mitarbeiter Verschwendung erkennen, so werden diese im darauf aufbauenden Schritt diese Verschwendung aus den Prozessen entfernen. Daher erübrigt sich die Frage danach, ob Lean Construction eingeführt werden soll. Es ist ein: Wie soll dabei vorgegangen werden?Lean Construction steht nicht nur für die Prozessoptimierung im Projekt, sondern auch für eine Ausrichtung des Projektes am Kundenwert. Die fischer Consulting empfiehlt das selbst angewandte und oben angeführte Drei-Stufen-Model, bei dem eine Durchgängigkeit und eine maximale Streuung des Lean Gedankens im Unternehmen gewährleistet wird.--------------Dr. Selim-Tugra Demir ist Projektmanager sowie Leiter der Branche Bau- und Bauzulieferer bei der fischer Consulting GmbH. Dr. Demir veröffentlichte diverse Beiträge in Fachzeitschriften und auf internationalen Veranstaltungen.https://www.youtube.com/watch?v=0nCBwvUwh0k&feature=emb_title