Ohne Präzision keine Stabilität

Schlüsselteile im Gerüstbau effektiv prüfen

Weißenhorn (ABZ). – "Hier wird eigentlich immer gebaut", scherzt Daniel Steck beim Betreten des riesigen Firmengeländes von Peri, einem der größten Hersteller und Anbieter von Schalungs- und Gerüstsystemen weltweit. Steck ist am bayrischen Hauptsitz in Weißenhorn zusammen mit einem Mitarbeiter für die Messtechnik verantwortlich. Prototypen, Prüflehren und Erstmuster: All das geht durch seinen Messraum. Als er vor drei Jahren – nach einer Weiterbildung zum Maschinenbautechniker – in die Qualitätssicherung kam, wurde noch händisch und mit einem Profilprojektor gemessen. Das bedeutete nicht nur einen hohen Zeitaufwand, sondern auch nicht reproduzierbare Messergebnisse. "Jeder hatte sein eigenes Vorgehen beim Messen und dementsprechend fielen auch die Ergebnisse unterschiedlich aus", erinnert sich Steck. Ein bekanntes Problem händischer Messungen. Da in Weißenhorn jedoch vor allem Bauteile geprüft werden, bei denen die Funktionalität gewährleistet sein muss, damit der Einsatz später reibungslos verläuft, sollte eine Lösung gefunden werden, auf die sich alle verlassen können. "Schließlich geht es auf dem Bau immer um Sicherheit und damit auch um Menschenleben", so Steck.

"Wir verwenden die Bauteile, die wir produzieren, so oft wie möglich", erklärt der Qualitätssicherer. Bspw. ein UH Riegel bestehend aus einem Riegelrohr, Keilen und Riegelköpfen, die an beiden Enden verschweißt werden. Dieser UH Riegel wird später zwischen den Gerüstrohren "eingefädelt". Durch die Form der einzelnen Bauteile und deren Zusammenspiel entsteht eine Spannwirkung, die elementar für die Stabilität der gesamten Lösung ist: "Wäre diese nicht gegeben, könnten sich die Riegel bspw. lockern." Eine Konstruktion, die sich deshalb in jeder Art von Peri-Gerüsten auf der ganzen Welt finden lässt. Um die Qualität zu sichern, werden alle Komponenten zuerst einzeln und dann zusammengefügt gemessen – die Toleranzen sind auf den Konstruktionszeichnungen exakt vorgegeben. Um die Teile umfassend prüfen zu können, muss die gesamte Geometrie ganz genau erfasst werden.

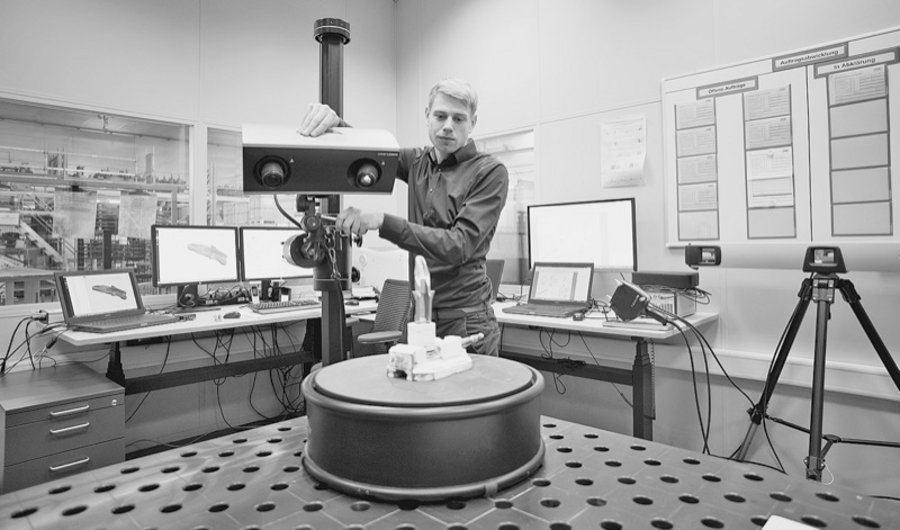

Am Anfang führte man eine Benchmark-Analyse durch und entschied sich aufgrund der speziellen Anforderungen, für eine optische Lösung. So fiel die Wahl auf Zeiss und weil das ganze Spektrum an Bauteilen von Peri gemessen werden sollte, gleich auf zwei Messsysteme: Zeiss Comet und Zeiss T-Scan. Eine Entscheidung, die Steck begrüßt. "Die Bedienung ist sehr einfach und schnell zu lernen. Das hat mir sehr geholfen, mich einzuarbeiten", so Steck, der in seinem neuen Arbeitsbereich sofort anfing, mit den neuen Systemen zu arbeiten. Um die einzelnen kleineren Teile wie Riegelköpfe und Keile zu messen, setzt er Zeiss Comet ein. Der Streifenlichtprojektor erfasst die Daten mit 1,25 Mpix/s nicht nur genau und schnell, sondern auch weitgehend automatisch.

Die Teile werden auf dem Drehtisch positioniert und bei Bedarf eingespannt. Danach arbeitet das Messsystem autonom: "Es ist einfach super, wenn man sich auf das Gerät verlassen und nebenbei weiterarbeiten kann."

Mit Zeiss T-Scan misst Steck die größeren Bauteile wie Schalungselemente und die erwähnten UH Riegel. Mit dem handgeführten Laserscanner scannt er zuerst das Riegelrohr einzeln und später die gesamte verschweißte Konstruktion inklusive Riegelköpfen. "Auch hier ist die Bedienung einfach und schnell", sagt Steck und demonstriert, wie Zeiss T-Scan den perfekten Messabstand durch einen grünen Punkt, der sich mit den roten Laserstreifen schneidet, anzeigt. Danach fährt er die Ober- und Unterseite des Teils jeweils einmal ab.

Für die Erstmusterprüfung ist es besonders wichtig, präzise und reproduzierbare Ergebnisse zu generieren. "Wir haben Lieferanten aus der ganzen Welt. Sie erhalten einheitliche Prüfberichte mit den Messprotokollen der Zeiss Geräte – so versteht jeder genau, wo unter Umständen noch verbessert werden muss." Entspricht das Bauteil den Anforderungen von Peri, folgen in regelmäßigen Abständen Stichprobenmessungen. Der Prozess gilt auch für neue, potenzielle Lieferanten. Parallel zur Freigabe werden auch Prüflehren für einzelne Bauteile angefertigt, mit denen die Mitarbeiter im Wareneingang die gelieferten Produkte schnell und sicher auf ihre Maßhaltigkeit und Funktionalität prüfen. Die Qualität der Prüflehren wird vor dem Einsatz ebenfalls mit den Zeiss Messgeräten überprüft und regelmäßig wiederkehrend kalibriert.

Neben diesen einheitlichen Vorgaben ist für den Qualitätssicherer auch Reverse Engineering ein wichtiges Thema. "Und das war bisher nicht möglich, wenn es um alte Werkzeuge und deren Ersatzzeile ging. Davon gibt es oft keine Konstruktionszeichnungen mehr", erklärt Steck. Deshalb scannt er die Bauteile mit Zeiss Comet ein und entwirft anhand der präzisen 3D-Modelle die dazu passenden Zeichnungen – mit der exakten Angabe der einzuhaltenden Toleranzen. "Das ist für uns nicht nur Reverse Engineering, sondern vor allem auch wichtiger Wissenserhalt innerhalb des Unternehmens." Der Einsatzbereich der Messtechnik ist also vielfältig. "Am Ende ist es schön, zu wissen, dass man seinen Teil dazu beigetragen hat, um optimale Komponenten zu fertigen."

ABZ-Stellenmarkt