Bahnprojekt Stuttgart – Ulm

Untergrundmission war erfolgreich

Stuttgart (ABZ). – Für das Bahnprojekt Stuttgart – Ulm wurden mithilfe von vier Herrenknecht-Tunnelbohrmaschinen in fünf Jahren fast 50 km neue Tunnelstrecke realisiert. Das Bauvorhaben wurde mit der Maschine WANDA ("Wendlingen am Neckar durchs Albvorland") am Albvorlandtunnel beendet. Sie ist eine Tunnelbohrmaschine des Typs TBM (EPB-Schild, Durchmesser: 10 820 mm). Die Deutsche Bahn setzte vier Herrenknecht-Maschinen für den Filder-, Albvorland- und Boßler-Tunnel ein. Der zweiröhrige Fildertunnel ist 9,5 km lang und damit das längste Tunnelwerk zwischen Stuttgart und Ulm. Herrenknecht setzte dort unter anderem eine Bohrmaschine vom Typ "umbaubare Multi-Mode-TBM" mit einem Durchmesser von 10 820 mm ein. Die Arbeiter bohrten mit der TBM SUSE ("Stuttgart–Ulm schneller erreicht") von der Filderebene hinunter in Richtung Stuttgarter Hauptbahnhof.

Im oberen Abschnitt des Fildertunnels arbeitete SUSE im geschlossenen Modus mit Schneckenförderung, im unteren Teil im offenen Modus mit Förderbandaustrag. Die TBM sei durch ihre Umbaubarkeit sehr gut an die unterschiedlichen geologischen Formationen entlang der Tunneltrasse angepasst, so Herrenknecht. Dadurch hätten die Vortriebsmannschaften auch unter schwierigen Bedingungen sicher mit der Maschine arbeiten können. Für die Vortriebssteuerung setzten die Mineure der bauausführenden ARGE Atcost 21 (Porr Bau GmbH Tunnelbau, G. Hinteregger & Söhne Baugesellschaft m.b.H., Östu-Stettin Hoch- und Tiefbau GmbH, Swietelsky Baugesellschaft m.b.H.) ein Navigationssystem der Herrenknecht- Konzerngesellschaft VMT GmbH ein.

Die Deutsche Bahn gliederte das Tunnelbauprojekt zwischen Stuttgarter Innenstadt und Filderebene in vier TBM-Vortriebssektionen. Die Ost- und West-Röhren wurden jeweils noch einmal in einen oberen und einen unteren Abschnitt unterteilt. Zur erfolgreichen Umsetzung dieses Vorhabens sei eine sehr gute logistische Planung nötig gewesen, ebenso wie individuelle Detaillösungen und gute Partnerschaften zwischen den ausführenden Unternehmen, so die Deutsche Bahn. Die Herrenknecht-Teams seien bereits früh, beispielsweise bei TBM-Demontage und beim TBM-Umbau –beteiligt gewesen.

Um beispielsweise in der Oströhre des oberen Fildertunnels die TBM-Demontage im gebohrten Tunnel effizient und sicher zu realisieren, mussten alle Projektbeteiligten gut miteinander zusammenarbeiten. Demontage und Rücktransport der Maschine hätten im vorgegebenen Zeitrahmen gut umgesetzt werden können, so die Deutsche Bahn. Denn der Schilddurchmesser der TBM-Maschine beträgt 10,82 m, während der Innendurchmesser des Tunnels lediglich 9,6 m misst.

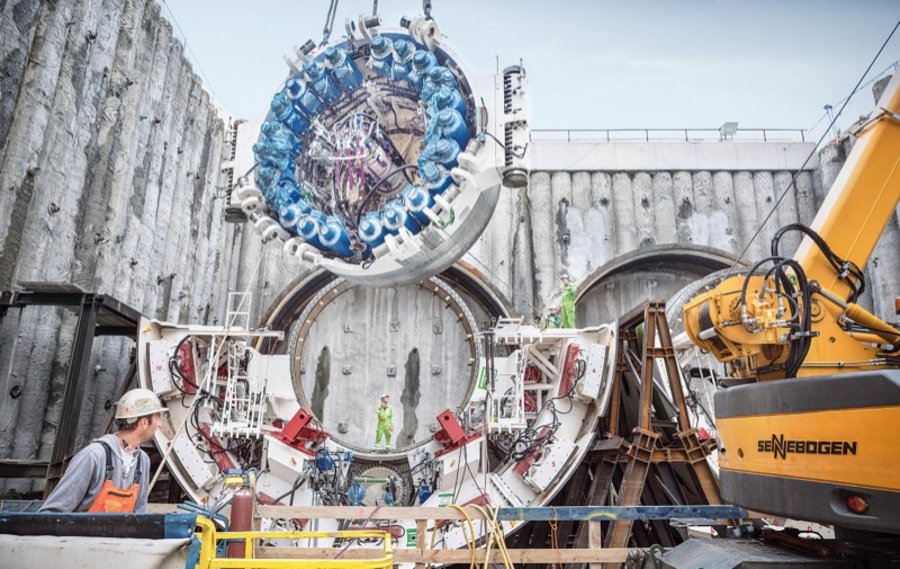

Um den Zeitplan für den Albvorlandtunnel einzuhalten, orderte die Implenia Construction GmbH bei Herrenknecht zwei baugleiche Maschinen – eine für jede der beiden Röhren. Laut Ablaufplan mussten beide Maschinen gleichzeitig im engen Startschacht montiert werden, was bei einem Maschinen-Durchmesser von 10,82 m und nur wenigen Metern Abstand zwischen den Geräten eine Herausforderung war. 20 Herrenknecht-Experten montierten die jeweiligen Baugruppen der TBM-Maschinen auf der Baustellen-Einrichtungsfläche vor. Dann ließen sie die Teile zur Endmontage in den engen Startschacht hinunter.

Im Albvorlandtunnel bearbeitete "Sibylle", ein Herrenknecht-EPB-Schild, 7,6 km der Nordröhre. Herstellerangaben zufolge erreichte die Maschine dabei Spitzenleistungen von bis zu 200 m pro Woche. WANDA legte in der parallelen Südröhre 8 km zurück. Die Leistung belief sich auf bis zu 186 m pro Woche.

Der 8,8 km lange, zweiröhrige Boßlertunnel ist neben dem Fildertunnel und dem Albvorlandtunnel das dritte Tunnelbauwerk auf der Neubaustrecke zwischen Stuttgart und Ulm. Für die Bohrungen setzte die Deutsche Bahn das TBM-Gerät "Käthchen", mit einem Durchmesser von 11 340 mm ein. Das Herrenknecht-EPB-Schild hatte nach gut zwei Monaten 1000 m Strecke bearbeitet.

Für den Boßlertunnel wurden die Tübbinge, die Betonfertigteile für den Tunnelausbau, in Herrenknecht-Schalungen nahe des Tunnelportals Aichelberg produziert. 60.000 Tübbinge wurden dort verbaut. Die Verantwortlichen fuhren weitere Tunnelabschnitte mit der TBM-Maschine auf, die eigentlich konventionell gebaut werden sollten, weil die Bohrarbeiten mit dem Gerät schnell vorangingen. "Käthchen" erbrachte beim Bohren der zweiten, westliche Röhre Leistungsspitzen von bis zu 214 m pro Woche.

Die Tunnelbauarbeiten gestalteten sich als Herausforderung, als die TBM-Maschine SUSE in der Weströhre des Fildertunnels eine unterirdische Kaverne kurz vor dem neuen unterirdischen Stuttgarter Hauptbahnhof erreichte. Die 120 m lange TBM musste für den anschließenden Vortrieb der Oströhre des unteren Fildertunnels um 180° gewendet werden. Über ausgelegte Stahlplatten manövrierten die Arbeiter den Schild präzise um die enge Kurve, so Herrenknecht.

ABZ-Stellenmarkt