Umlaufanlage zur Produktion von Filigrandecken modernisiert

Otto Quast digitalisiert schrittweise seine Produktionsanlagen

Freudenberg (ABZ). – Im Betonfertigteilwerk in Freudenberg digitalisiert Otto Quast seine Produktionsanlagen schrittweise. Nun wurde die Umlaufanlage zur Produktion von Filigrandecken modernisiert. Nach der Erneuerung der Steuerungstechnik steht jetzt der Leitrechner UniCAM.10 auf der Agenda. Dieser ermöglicht es, die Produktion weiter zu digitalisieren – hin zur papierlosen Fertigung.Das Bauunternehmen Otto Quast mit Hauptsitz in Siegen konzipiert, errichtet und saniert Gebäude, Straßen und Brücken in allen Leistungsstufen bis hin zum Schlüsselfertigbau. Das mittelständige Unternehmen erbringt Arbeiten im Beton-, Mauerwerks-, Tief- und Straßenbau aus einer Hand. Zu der Unternehmensgruppe gehören auch zwei Betonfertigteilwerke mit Standorten im benachbarten Freudenberg und in Coswig (Sachsen).Im Betonfertigteilwerk in Freudenberg digitalisiert Otto Quast seine Produktionsanlagen schrittweise. Als Teil einer mehrjährigen Modernisierungs- und Digitalisierungsstrategie modernisierte Unitechnik die kompakte 25 Jahre alte Umlaufanlage zur Produktion von Filigrandecken. Das Retrofit der Filigrandeckenfertigung erfolgt in zwei Schritten. Nach der Erneuerung der Steuerungstechnik steht jetzt der Leitrechner UniCAM.10 auf der Agenda. Dieser ermöglicht es, die Produktion weiter zu digitalisieren – hin zur papierlosen Fertigung. Die Deckenanlage wird mit einem UniCAM-Leitrechner an das CAD- und das ERP-System gekoppelt. Otto Quast strebt mit der Modernisierung eine automatische Palettenbelegung, Rückmeldung von Produktionsdaten ins ERP und transparente Prozesse an. "Mithilfe von moderner Technik wollen wir die Produktion unseres Werks sichern, die Qualität erhöhen, die Produktivität steigern und damit die Wettbewerbsfähigkeit unserer Firma langfristig gewährleisten", erläutert der Geschäftsführer des Betonfertigteilwerkes Andreas Schimanski.Neben klassischen konstruktiven Bauteilen wie Stützen, vorgespannten Dachbindern und Treppen werden im Betonfertigteilwerk auch Filigrandecken und Wandelemente produziert. Das Produktspektrum umfasst jedoch auch unter anderem Unterflurbehälter, Brückenelemente und Fundamente für Elektro-Charger. Dabei versteht sich der Freudenberger Standort als Engineering-Partner für seine Auftraggeber. 20 Konstrukteure und Bauplaner erarbeiten bedarfsgerechte Lösungen.Die Produktionsstätten sind über die Jahre stetig gewachsen. Zu den zentralen Bereichen, die das gesamte Werk versorgen, gehören die Bewehrungsfertigung, die Schreinerei und die Mischanlage. Um diese Bereiche herum sind die produktspezifischen Fertigungsbereiche angesiedelt. Eine Standfertigung ermögliche die Produktion der großen konstruktiven Elemente. Dabei können beispielsweise bis zu 30 m lange Stützen mit Fuß, 57 t schwere Betonelemente, vorgespannte Binder und Pi-Becken mit einer Spannweite von bis zu 37 m oder individuelle Treppen produziert werden. Zwei Umlaufanlagen dienen der Produktion der flächigen Elemente. Auf der neueren der beiden Anlagen werden Massivteile und Sandwichelemente produziert. Eine inzwischen mehr als 25 Jahre alte Produktionsanlageanlage stellt Filigrandecken im Umlaufverfahren her.

ABZ-Stellenmarkt

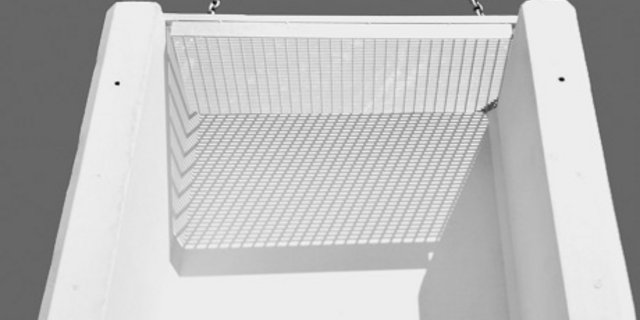

Die aktuelle Retrofitmaßnahme an der Deckenanlage ist in eine übergeordnete Strategie eingebettet. Deren erste Maßnahme war es, die Mischanlage durch den Austausch der Mischer und die Ergänzung eines Silos zu modernisieren. Im nächsten Schritt wurde im Engineering auf 3D-CAD-Konstruktion umgestellt. Für die konstruktiven Elemente wird die BIM CAD-Software Strakon aus dem Hause DICAD und in der Deckenabteilung das Programm bauBIT eingesetzt. Für die Produktionsplanung wird Betsy verwendet. Nachdem das Unternehmen auf der planerischen Seite State-of-the-Art aufgestellt ist, werden jetzt die Produktionsanlagen in den Fokus genommen.Den Anfang der Digitalisierungsoffensive in der Produktion macht die Halle 1. Auf einer kompakten Umlaufanlage werden Filigrandecken produziert. Die Produktion läuft so ab: Nach dem Reinigen fährt die Palette auf den Schalplatz. Hier werden Schalungen und Einbauteile gesetzt. Bei der Platzierung der Teile unterstützen zwei Laserprojektionsanlagen von Seifert. Per Zustimmtaster fährt die Palette weiter zum Bewehrungsplatz. Eine Richt-/Schneidanlage der Firma Filzmoser stellt die erforderlichen Rundstäbe zur Verfügung. Auf der nächsten Station werden die Gitterträger aufgesetzt und fixiert, bevor die Palette auf den Betonierplatz fährt. Mittels eines manuellen Betonverteilers bringt ein Mitarbeiter die passende Menge Beton ein. Nach dem Verdichten fährt die Palette in die Härtekammer. Dabei können drei Paletten hintereinander in ein Fach geschoben werden. Ein spezieller Verriegelungsmechanismus sorgt dafür, dass die hinteren Paletten beim Herausziehen wieder nach vorne transportiert werden.Die Steuerungstechnik der Anlage wurde seit der Errichtung der Anlage nicht maßgeblich verändert. Bis vor kurzem war eine Simatic S5 Steuerung von Siemens und der Feldbus Interbus von Phoenix mit dezentraler Peripherie im Einsatz. Die Zeichnungen der Elemente und der Palettenbelegung werden ausgedruckt und laufen mit der Palette mit. Die Daten für die Laserprojektion werden in einem Übergabeverzeichnis auf einem virtuellen Server abgelegt. Derzeit werden die Elemente auf den Paletten noch mit der Hand angeordnet. In einer händisch geführten Liste wird die Zuordnung von Palettennummern und Elementen verwaltet.

Als Grundlage für weitere Maßnahmen musste zunächst die Steuerungstechnik auf den neusten Stand gebracht werden. Zeitgemäße IT-Systeme können mit der veralteten Technik nicht mehr gekoppelt werden. Dies ist aber nicht der einzige Grund für die Erneuerung. "Man findet immer weniger Fachleute, die sich mit der seit vielen Jahren vom Hersteller Siemens abgekündigten Produktfamilie auskennen. Ganz abgesehen von der immer schwieriger werdenden Ersatzteilversorgung", berichtet Andreas Schimanski. "Das hatte schon spürbare Auswirkungen auf die Anlagenverfügbarkeit."Im ersten Schritt ersetzt eine zeitgemäße Simatic S7 die bisherige Steuerung. Das Profibus-System von Siemens löst das Feldbussystem Interbus ab. Dabei konnten die Schaltschränke und Vorortbedienstellen zum größten Teil erhalten werden. Lediglich die Steuerungen und die dezentrale Peripherie wurden ausgetauscht. Durch gute Vorbereitung genügte dem Team von Unitechnik eine Woche Stillstand, um die Anlage umzubauen und neu in Betrieb zu nehmen. Die äußerlich sichtbarste Veränderung ist ein großer Touchbildschirm, der jetzt an der Wand der Härtekammer hängt. Über den Bildschirm haben die Bediener Zugriff auf das Anlagenlayout und die Härtekammerbelegung. Auslageraufträge können initiiert und Umbuchungen durchgeführt werden. Getreu der Philosophie des digitalen Wandels kommen die Informationen zu den Mitarbeitern. Niemand soll in den Leitstand gehen müssen, um eine Information zu bekommen.

Anfang nächsten Jahres wird die Deckenanlage mit einem Leitrechner an das CAD- und das ERP-System gekoppelt werden. Zum Einsatz kommt UniCAM.10 von Unitechnik. Dadurch profitiert Otto Quast von automatischer Palettenbelegung, Rückmeldung von Produktionsdaten ins ERP-System und einer hohen Transparenz in der Produktion. Vor allem eröffnet der Leitrechner aber viele digitale Möglichkeiten. Großbildschirme ersetzen zukünftig die Papierzeichnungen und zeigen die Produktionskennzahlen für alle sichtbar in der Halle an.Die Mitarbeiter müssen von den Vorteilen der neuen Technologie überzeugt sein, meint Schimanski. Das funktioniere am besten, wenn sie in den Prozess eingebunden würden. Das sei auch einer der Gründe, warum sich Otto Quast entschieden habe, seine digitale Agenda in mehreren Schritten umzusetzen. "Wir haben gut funktionierende Abläufe. Es gibt keinen Grund, die Maßnahmen überstürzt anzugehen", ergänzt Schimanski."Wir haben mit Unitechnik einen sehr guten Partner für die Umsetzung unserer digitalen Agenda gefunden", lobt er.Otto Quast will die Produktivität künftig noch mit weiteren Vorhaben steigern: Die Bewehrungsfertigung wird teilautomatisiert und eine weitere Umlaufanlage modernisiert.