Fertigbauteile sinnvoll genutzt

Siemens-Werkhalle in nur 13 Monaten mit umweltfreundlicher Klimadecke ausgestattet

Mülheim (ABZ). – Insgesamt nur 13 Monate dauerte die Realisierung einer neuen Werkhalle mit einem etwa 2900 m² Bruttogrundfläche (BGF) großen Verwaltungstrakt für die Siemens AG, der 2018 fertiggestellt wurde. Zur zügigen Errichtung des Bürogebäudes hatten auch die Spannbetondecken von Elbe (Elbe delcon GmbH – Elbe Decken) beigetragen, die einen Teil der technischen Ausrüstung und damit auch Bauzeit einsparten, erklärt der Hersteller. So wurden die im Werk schon vorproduzierten Spannbetonelemente termingerecht auf die Baustelle geliefert und innerhalb weniger Tage verbaut. Dabei bildeten die hier verwendeten Spannbetondecken (EFD 25) und die Klimadecken (EKD 26), eine Gesamtfläche von 2750 m². Die parallel dazu errichtete Servicehalle dient der Siemens AG zur Wartung großer Turbinen und Generatoren für das weltweite Kraftwerksgeschäft. Mit dem Bau des neuen Gebäudekomplexes entstanden auf dem Siemensgelände insgesamt 8600 m² Nutzflächen. Verantwortlich für das Großprojekt waren das Architekturbüro aib GmbH, Duisburg und die Fenne Baugesellschaft mbH, Gladbeck. Die Klimadecken von Elbe sorgen laut Unternehmen über Betonkernaktivierung für eine natürliche, bedarfsgerechte Temperierung der Räume und ermöglichten damit dem Betreiber, diese äußerst kosteneffizient zu beheizen und zu kühlen.

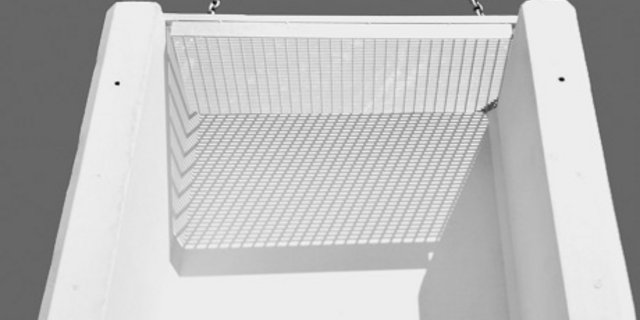

Von den 282 Deckenelementen wurden 178 Klimadecken verlegt. Mit bis zu 8,94 m Spannweite und einer Deckenstärke von 26 cm definieren sie die statische Grundkonstruktion des Neubaus. Da Spannbetondecken keine zusätzlichen Unterzüge benötigen, ist auch eine flexible Raumaufteilung möglich, auch bei späteren Umbauten oder Konversionen. Durch die Vorproduktion im Werk sowie eine bedarfsgerechte Lieferung und Montage lassen sich Herstellerangaben zufolge die Vorteile der Spannbeton-Fertigdecke im Projekt bestmöglich nutzen. Dazu zählen zum Beispiel neben einer hohen Bauqualität und einer robusten Statik mit Spannweiten bis zu 18 m insbesondere die Beschleunigung des Bauprozesses. Teilweise ließen sich die Bauzeiten um bis zu acht Wochen verkürzen und auf diesem Wege auch die Baukosten wirksam optimieren.

Anders als bei der konventionellen Raumklimatechnik, bei der die Temperierung aktiv gesteuert werden muss, reguliert sich bei den Klimadecken die Temperatur über Betonkernaktivierung, heißt es. Dabei nutzt sie die thermische Speicherkapazität des Materials. So werden die Klimadecken mit Wärme- oder Kälteenergie beladen, indem warmes oder kaltes Wasser durch die im Bauteil integrierten Rohrregister zirkuliert. Die im Betonkern eingelagerte Wärme oder Kälte wird damit dann über mehrere Stunden an den Raum abgegeben – zu 60 % über Strahlung und zu 40 % über Konvektion.

Deshalb könne mit der Betonkernaktivierung auf einen maßgeblichen Teil der kostenintensiven technischen Ausrüstung wie etwa Klimaanlagen oder aufwendige Heizsysteme verzichtet werden. "Die Klimadecke spart einen wichtigen Teil der technischen Ausrüstung ein, damit werden TGA und Bauprozesse unkomplizierter und günstiger", fasst Lars Klötzer, Betriebsleiter Elbe Decken, zusammen. Von Elbe in Kooperation mit Uponor – einem führenden Hersteller für Kunststoffrohrsysteme – entwickelt, erfüllt die Klimadecke überdies die hohen Qualitätsstandards der bauaufsichtlichen Zulassung. Auch bei der Green-Building-Zertifizierung punktet die Klimadecke, da sie zu einer wirtschaftlichen Umsetzung der energetischen Anforderungen beiträgt.

Die Verlegetechnik der Klimadecke unterscheide sich kaum vom Einbau einer klassischen Spannbetondecke, so der Hersteller. Grund dafür sei, dass jedes einzelne Element unabhängig von den anderen Decken funktioniere, die Decken also nicht über ihre Wasserleitungen miteinander verbunden seien. So werde bei der Herstellung ein mehrgliedriges Schlauchsystem in die einzelnen Klimadecken eingepasst, dessen Enden an einer Seite zusammenlaufen. An dieser Stelle wird das innere Rohrsystem an ein extern liegendes Leitungssystem angeschlossen, das die Wasserzirkulation ermöglicht. Jedes einzelne Deckenelement werde somit über einen eigenen Anschluss versorgt, sodass die Verlegetechnik davon nicht berührt ist. Zugleich blieben die Leitungen gut zugänglich.

Um die Planungsabläufe zu optimieren, setzten die Architekten und Planer der aib GmbH die Methoden des Building Information Modeling (BIM) ein. Ausgehend von den Erfahrungen der bisherigen Werksentwicklung konnten so verschiedene Varianten der Bauausführung für den optimalen Projektablauf geprüft werden. "Mithilfe der 3-D-Modelle von BIM konnten hier bspw. Konflikte zwischen einzelnen Installationen verhindert werden", erläutert Michael Blank, BIM-Manager bei aib. "Außerdem kamen die Fertigbauteile wie Spannbeton- und Klimadecken der digitalen Arbeitsweise mit BIM entgegen, zum Beispiel. weil sie als kompakte Bauteile schnell zu visualisieren sind, die Kalkulation und schließlich auch die Prozesse vereinfachen." So sieht es auch Ralph John, Projektleiter der Siemens AG: "Die Klimadecke fügte sich aus unserer Sicht gut in den Bauablauf ein. Wir würden jederzeit wieder mit Spannbetondecken arbeiten, wenn es bezüglich Spannweiten, Deckenlasten etc. zum Projekt passt."

ABZ-Stellenmarkt