Millionen-Förderung vom Bund

Cirkel eröffnet neues Kalksandsteinwerk

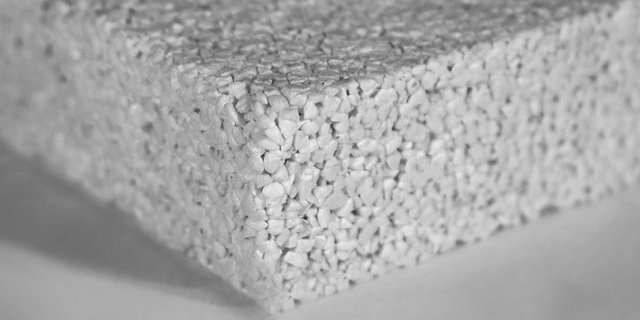

"An unserem neuen Standort können wir einen energie- und ressourcenschonenden Fertigungsprozess gewährleisten, der nicht nur auf Produktqualität ausgerichtet ist, sondern auch auf die Mitarbeiter in unserem Werk", betont Geschäftsführer Julian Cirkel. Sand unterliege als natürlicher Rohstoff ständigen Schwankungen in Bezug auf die Korngrößenverteilung. Um den optimalen Rohstoffeinsatz zu gewährleisten und dabei die nötige Rohdichte und Festigkeit herzustellen, ermittele ein Packungsdichtenrechner im neuen Werk die passenden Mischungen. In der Multifunktionsanlage würden Kalksandsteine im KS-Raster-System in sieben Wandstärken und vier Steinlängen gefertigt. Die Maschine presst laut dem Unternehmen ganze Steine, die an der angeschlossenen Säge je nach Bedarf in 1/2- oder 3/4-große Stücke geschnitten werden. "Da mit dieser modernen, in unserer Industrie einzigartigen Multifunktionsanlage die zeitaufwändigen Rüstzeiten wegfallen, können wir eine konstant hohe Produktivität gewährleisten", erklärt Cirkel.

Das Autoklavieren sei ein weiterer wichtiger Prozess bei der Kalksandsteinproduktion. Hier würden die Steine mittels Dampf ihre Endfestigkeit erhalten. Dabei entstünden hohe Mengen an Kondensat, die Cirkel mit Hilfe des neu entwickelten Rückverdampfers aufbereitet und in den Produktionsprozesszurückführt. Der überschüssige Dampf werde in Wärmetunnel geleitet, um die Steine vor dem Autoklavieren auf Temperatur zu halten.

Der neue Prozess senkt dem Hersteller nach den Energieverbrauch zum Aufheizen der Steine deutlich. Zudem entfalle der zusätzliche Energiebedarf, der in konventionellen Werken für die fachgerechte Reinigung von Kondensaten aufgewendet werden muss. Auch die Digitalisierung komme nicht zu kurz: "Sämtliche Anlagensteuerungen sind in unserem Werk miteinander vernetzt und in einem Leitstand visualisiert. Über die digitalisierte Produktverfolgung würden für jeden Härtewagen, der dem Transport von Steinrohlingen dient, sämtliche Produktionsparameter (zum Beispiel Mischung, Pressdruck und Heizkurve) erfasst", erläutert Cirkel.

Eine weitere technologische Neuerung im Cirkel-Werk ist ein Werkssimulator, der die Produktion in Echtzeit digital nachstellt und an die Werkssteuerung angebunden ist.

ABZ-Stellenmarkt