VDBUM-Förderpreis 2023

Verband würdigt zum zehnten Mal Innovationen der Baubrache

52 Firmen und Institute und damit so viele wie nie zuvor haben sich um VDBUM- Förderpreis 2023 beworben. Mit dem 2013 ins Leben gerufenen Preis werden Innovationen und der technische Fortschritt in der Baubranche vorangetrieben. Seit 2014 wird er in den drei Kategorien „Innovationen aus der Praxis“, „Entwicklungen aus der Industrie“ sowie „Projekte aus Hochschulen und Universitäten“ vergeben. Die drei 1. Preise sind mit jeweils 2.500 Euro dotiert.

Der Förderpreis wird traditionell am zweiten Abend des VDBUM Großseminars in der der Upland-Arena im Sauerland Stern Hotel in Willingen verliehen. Dirk Bennje, Vorstandsmitglied des VDBUM sowie Mitglied der Jury, gab die drei Gewinner in feierlichem Rahmen bekannt. Die Preisträger erhielten dabei Gelegenheit, den rund 700 anwesenden Branchenfachleuten ihre Innovation näher zu erläutern.

Daniel Wild von der Max Wild GmbH beschrieb das ressourcenschonende mobile Bohrschlammrecycling „Mudcleaner“, Steven Mac Nelly von der Benninghoven, Branch ofWirtgen Mineral Technologies GmbH, veranschaulichte die Vorzüge des „Katalysators für Asphaltanlagen“ und Maximilian Schöberl von der TU München stellte die kollaborative Rüttelplatte „Cobot“ vor.

Vielzahl spannender Innovationen

Dirk Bennje sagte, es erfülle ihn mit Stolz, wie sich der Förderpreis in den zehn Jahren seines Bestehens entwickelt habe. Nicht nur die Anzahl der Einreichungen sei beeindruckend gewesen seien, sondern auch die Vielzahl wirklich spannender Innovationen. Schließlich hätten sich drei verdiente Sieger mit hochklassigen Wettbewerbsbeiträgen durchgesetzt. VDBUM-Präsident Peter Guttenberger und VDBUM-Vorstandsmitglied Prof. Jan Scholten beglückwünschten die Preisträger und überreichten die Urkunden sowie die symbolischen Schecks.

Alle 52 Wettbewerbsbeiträge werden während des Großseminars in einem sehr gut frequentierten Ausstellungsbereich auf Roll-ups präsentiert, damit sich die Besucher ein Bild von den Produkten und Lösungen machen können. Der VDBUM stellt die hochwertigen Roll-ups zum Seminarende allen Teilnehmern zur Verfügung.

Die Zweit- und Drittplatzierten in der Kategorie Innovationen aus der Praxis sind „Brextor“ der BRC Engineering AG und „VR-Arbeitsbühne für Schulungen“ der avs System Lift AG. In der Kategorie Entwicklungen aus der Industrie erreichte „Roborigger“ der Ludwig System GmbH & Co. KG den zweitenPlatz, gefolgt von „Autonome Kipper Beladung“ der GHH Fahrzeuge GmbH. In der Kategorie Projekte aus Universitäten und Hochschulen erreichte „Hydrogen2Hydraulics“, den zweiten Platz, die Einreichung „M2X-Mesh-Gateway“ des Instituts für Advanced Mining Technologies, RWTH Aachen University belegt den dritten Platz.

Hochkarätig besetzte Jury

Die Fachjury des VDBUM-Förderpreises setzt sich aus sieben ausgewiesenen Expert*innen der Disziplinen Baumaschinen- und Anlagenbau, Praxis und Wissenschaft zusammen. Ihr gehören an: Bernhard Arenz (BG Bau), Prof. Dr.. Sebastian Bauer (Bauer Maschinen GmbH), Dirk Bennje (Hamburg Port Authority), Prof. Dr. Manfred Helmus (Universität Wuppertal),

ABZ-Stellenmarkt

Elke Hiltner (Eurovia), Jens Kleinert (GP Maschinentechnik) sowie Baumaschinenexperte Dr. Georg Sick. Die eingereichten Beiträge werden nach den Kriterien „Innovation“, „Sicherheit, Ergonomie, Energie, Umwelt“, „Wirtschaftlichkeit“, „Technischer Anspruch“ und „Praxisrelevanz“ beurteilt.

Die Bewerbungsfrist für den 11. VDBUM Förderpreis, der während des Großseminars 2024 vergeben wird, endet am 31. Oktober 2023. Zur Teilnahme aufgerufen sind Personen, die innovative Ideen für die Baubranche entwickelt und/oder umgesetzt haben bezüglich Baumaschinen, -geräten und deren Komponenten Bauprozessen/BIM, Digitalisierung, Transport und Logistik, Arbeitssicherheit oder zukünftiger Technologien. Interessenten finden die Bewerbungsunterlagen auf der VDBUM-Website, Die Teilnahme ist unabhängig von Bewerbungen bei anderen Wettbewerben.

Gewinner in der Kategorie „Innovationen aus der Praxis“

Max Wild GmbH, Mudcleaner - Ressourcenschonendes mobiles Bohrschlammrecycling

Leitungen für Öl, Gas, Wasser, Abwasser, Strom oder Telekommunikation werden heute zunehmend perHorizontalbohrungen (HDD-Verfahren) und damit unterirdisch durchgeführt. Das grabenlose Verfahren stellt einenminimalinvasiven Eingriff in das örtliche Ökosystem dar, der Wasserverbrauch ist jedoch hoch und die Entsorgung desanfallenden Bohrschlamms (ein Gemisch aus Wasser, Bentonit und Erdreich) auf Ackern ist inzwischen gesetzlichverboten. Unter dem Namen Mudcleaner wurde vor diesem Hintergrund eine einzigartige mobile Recyclinganlagekonzipiert, die die gesamte Aufbereitung des Bohrschlamms leistet. Dieser kann direkt auf der Baustelle nahezuverlustfrei in Bentonit, Wasser und Reststoffe aufgetrennt werden. Dies ermöglicht die Mehrfachverwendung desProzesswassers und minimiert so die zu entsorgende Menge und den gesamten Wasserverbrauch. Zudem ergeben sich weitere positive Umwelteffekte aus der Nichtinanspruchnahme von Deponieraum und der Verringerung vonTreibhausgas-Emissionen durch wegfallende Fahrten zur Frischwasserbeschaffung und zur Entsorgung des Bohrschlamms. Der Recyclingprozess läuft vollautomatisch, wird detailliert auf einem Display dargestellt und ist vonjeder Bohranlage aus steuerbar. Das Fahrzeug kann bereits nach einer kurzen Einweisung selbständig bedientwerden. Der Mudcleaner-Truck empfiehlt sich für kleinere und mittlere Projekte mit einem Durchsatz von bis zu 150-180 m3 am Tag. Die innovative Lösung wurde von der Max Wild GmbH in Eigenleistung entwickelt, produziert undvertrieben und befindet sich seit Anfang 2020 im Einsatz.

Gewinner in der Kategorie „Entwicklungen aus der Industrie“

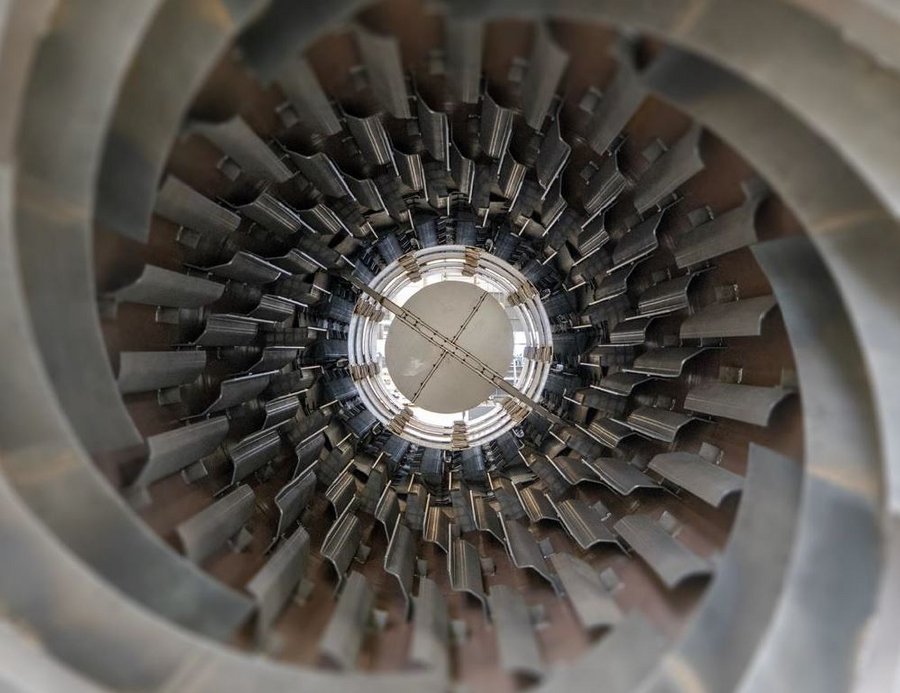

Benninghoven, Branch of Wirtgen MineralTechnologies, Katalysator für Asphaltanlagen

Im Sinne einer modernen Ressourcenschonung ist das Recycling von Asphalt ein bevorzugter Lösungsansatz. Durchdas Verwenden von Recyclingmaterial bei der Herstellung von Asphalt in herkömmlichen Asphaltmischanlagen erhöhtsich der Gesamtkohlenstoff-Ausstoß jedoch dramatisch. Die Lösung für diesen Zielkonflikt ist das BenninghovenRevoc-System, eine patentierte Innovation der Wirtgen Group. Das System kann einfach nachgerüstet werden undbringt Bestandsanlagen auf den neuesten Stand der Technik. Dies ist besonders wichtig, da der Lebenszyklus vonAsphaltmischanlagen 20 bis 30 Jahre beträgt.

Die Funktionsweise des Revoc-Systems: Zunächst werden die Abgase direkt am Ort ihrer Entstehung aktiv abgesaugt.Allen voran aus dem Mischer der Asphaltmischanlage – dort, wo das erhitzte Gestein, das Recycling-Material und dasBitumen aufeinandertreffen und zu frischem Asphalt vermischt werden. Die Dämpfe, die hohe Cges-Konzentrationenaufweisen, werden zur thermischen Nachbehandlung in den Rekuperator geleitet. Das Revoc-System nutzt dieohnehin erzeugte Energie für Trocknung und Erhitzung des Weißminerals (Primärfunktion), zur thermischenNachbehandlung der Gesamtkohlenstoffe (Sekundärfunktion). Dies macht den Betrieb hoch energieeffizient. Vor allemjedoch halbieren sich durch die Technologie die Cges-Emissionen auf < 50 mg/m³.

Das Revoc-System steht für eine hohe Anlagenperformance, den Einsatz eines hohen Recycling-Anteils von bis zu 60 % und damit für weniger CO2 sowie vor allem für eine Halbierung der Gesamtkohlenstoff-Emissionen. Ein Prototyp der Anlage befindet sich seit 2020 im Einsatz.

Gewinner in der Kategorie „Projekte aus Hochschulen und Universitäten“

Technische Universität München, Cobot - Kollaborative Rüttelplatte

Der sich zuspitzende Fachkräftemangel und die zunehmende Komplexität auf Baustellen erfordern denwertschöpfenden Einsatz von Mensch und automatisierter Maschine. Nachdem die Verdichtung mittels schwererRüttelplatte an der TU München als personalintensiver, repetitiver und gesundheitsgefährdender Teilprozessidentifiziert wurde, entstand die Idee eines kollaborierenden Roboters, eines sogenannten Cobots. Diekollaborierende Rüttelplatte verdichtet auf Basis des digitalen Geländemodells, das vom Bagger erzeugte Planumautonom bis zu einem vorgegebenen Verdichtungsgrad.

Zunächst wurden die Maschinensignale einer handelsüblichen, funkgesteuerten Rüttelplatte einem ROS-basierten(Robot-Operating-System) eingebetteten Computer zugänglich gemacht und mittels WLAN eine Schnittstelle zurProgrammierung des Systems geschaffen. Schließlich wurden zwei GNSS-Empfänger (Global Navigation SatelliteSystem) auf der Platte montiert. Die Rüttelplatte war damit in der Lage, vorgegebene GNSS-Punkte autonomanzufahren und den lokalen Verdichtungswert zu dokumentieren. Zur Kollaboration mit einem Bagger wird das digitaleGeländemodell aus der 3D-Baggersteuerung inklusive Verdichtungs-Soll-Wert per WLAN an die Platte übergeben undautonom von dieser abgearbeitet werden. Der Einsatz des Cobots erlaubt die Halbierung der Arbeitszeit, daVerdichtung und Erdbaumaßnahmen gleichzeitig stattfinden können. Dabei befindet sich kein Bediener imGefahrenbereich des Baggers. Ermöglicht wird auch der lokale Ein-Mann-Betrieb solcher Tiefbaustellen durch einenMaschinisten. Die kollaborative Rüttelplatte befindet sich seit Juni 2021 auf dem Testgelände der TU München imEinsatz.

- Themen Newsletter VDBUM-Seminar bestellen